Национальный исследовательский технологический университет «МИСиС» (НИТУ «МИСиС») сообщает о разработке технологии, которая позволяет значительно улучшить прочностные характеристики карбида кремния — перспективного материала, который находит всё более широкое применение в различных отраслях, в том числе в авиастроении.

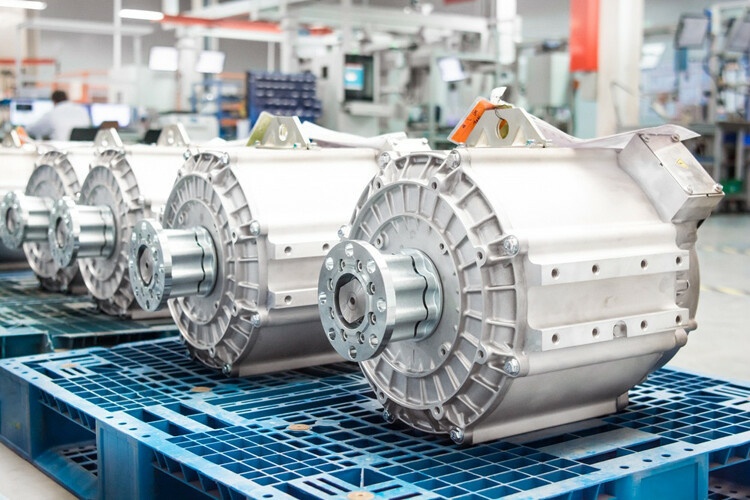

Карбид кремния практически не встречается в природе, а поэтому синтезируется искусственно. Для этого используются полевой шпат и кварцевый песок. Материал может применяться в качестве полупроводника, конструкционного соединения, абразива и огнеупора. К примеру, лопатки турбин и детали двигателей внутреннего сгорания из карбида кремния позволят существенно поднять рабочие температуры и заметно повысить характеристики агрегатов — их мощность, тяговую силу, КПД и экологичность.

Однако существует проблема. Дело в том, что карбидокремниевая керамика имеет малую прочность на растяжение и изгиб, а также низкую трещиностойкость. Способ улучшить эти характеристики нашли российские исследователи: идея заключается в формировании армирующих нановолокон по технологии самораспространяющегося высокотемпературного синтеза.

«Синтез проводился в несколько этапов. Сначала порошки кремния, углерода, а также тантала и тефлона замешивались в планетарной мельнице, затем полученная смесь сжигалась в реакторе. Как раз в процессе горения происходило формирование нановолокон. Последний этап — спекание изделия в вакуумной печи», — говорится в публикации НИТУ «МИСиС».

Утверждается, что предложенный метод позволяет повысить трещиностойкость карбида кремния в полтора раза.