Гарвардский материаловед Дженнифер Льюис (Jennifer Lewis) вместе со своими коллегами разработала новую технологию 3D-печати для быстрого и лёгкого производства электроники. С помощью аддитивного производства в будущем можно будет "печатать" биомедицинские датчики с автономным питанием, литиево-ионные батарейки любого размера и для любых устройств, а также, к примеру, пластиковые корпусы слухового аппарата по индивидуальному заказу.

Несмотря на то, что технология пока находится на ранней стадии разработки, в будущем она может стать основой быстрого производства высокотехнологичных электронных устройств.

Многие устройства и детали учёные уже научились производить послойно на 3D-принтере. Но настоящим прорывом в будущем станет печать электроники, для которой все составляющие, как правило, производятся отдельно, после чего собираются вручную.

Единственный компонент многих электронных устройств, который всегда требует регулярной замены, это батарейки. Если и само устройство, и аккумулятор "напечатать" единовременно, то создание конечного продукта будет значительно упрощено.

Для осуществления этой идеи Льюис и её коллеги сделали два важных шага, о чём написали в статье журнала Advanced Materials. Во-первых, они создали целый арсенал различного рода "чернил" для 3D-принтера будущего, которые при затвердении образуют настоящую батарейку с простыми компонентами, включая электроды, провода и антенны.

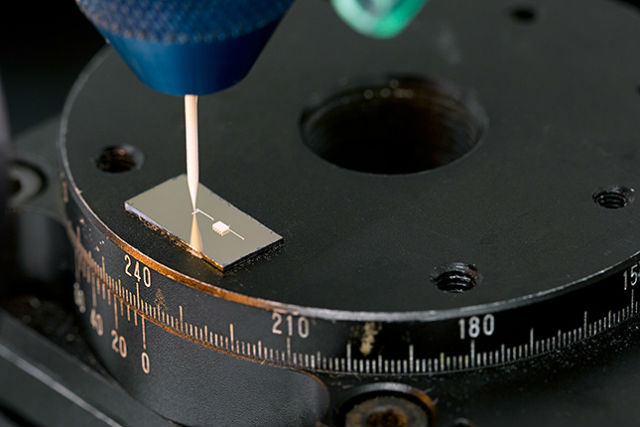

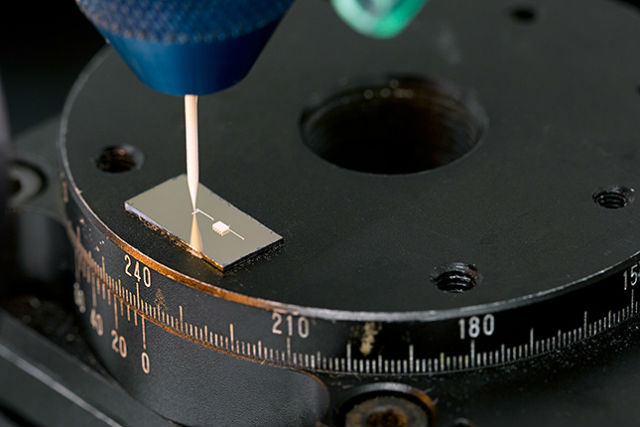

Во-вторых, учёные разработали новую модель сопла с экструдерами высокого давления для 3D-принтера промышленного класса. Они потенциально способны выдавать простые батарейки и другие компоненты электроники.

Все образцы чернил, разработанных Льюис и её командой, содержат наночастицы, из которых необходимо изготовить тот или иной объект. К примеру, для создания аккумуляторов используются чернила с литием и с серебром для проводов.

Наночастицы смешаны с разнообразными химическими растворами, благодаря которым чернила изначально хранятся практически в твёрдом состоянии, но после приложения определённого давления текут, словно жидкость. При этом они также быстро застывают после выхода из сопла, что позволяет увеличить скорость производства.

Печать одной литиево-ионной батарейки занимает всего несколько минут, поскольку одновременно в принтере работает не одно, а несколько сотен сопел, выдавливающих разные чернила.

В отличие от традиционных технологий аддитивного производства, которые требуют высокотемпературной плавки чернил с последующим застыванием, принтер Льюис может работать при комнатной температуре. Это позволит печатать объекты из разных материалов без риска повреждения какого-либо из них.

"В батарейках, которые мы производим на 3D-принтерах, нет ничего нового. Нова сама технология их производства, именно её мы называем революционной", — сообщает Льюис в пресс-релизе.

Достижение, которым команда инженеров особенно гордится, это печать наноразмерных литиево-ионных батареек. При микроскопических размерах они являются столь же производительными, как и обычные коммерческие аккумуляторы: их миниатюрная архитектура в точности повторяет структуру большего размера. Эти батарейки могут использоваться как для биоинженерных устройств, размеры которых должны быть микроскопическими, так и для гибкой электроники.

На сегодняшний день у Льюис и её исследовательской группы 8 патентов на методику производства чернил для 3D-принтеров. Команда учёных уже подумывает о коммерциализации технологии, что может произойти в ближайшие годы. Также Льюис обмолвилась об идее создания аналогичного принтера для домашнего использования.

Источник: vesti.ru.

Рейтинг публикации:

|