ОАО «Уфимское моторостроительное производственное объединение» — крупнейший разработчик и производитель авиационных двигателей в России. Здесь работают более 20 тысяч человек. УМПО входит в состав Объединенной двигателестроительной корпорации.

Основными видами деятельности предприятия являются разработка, производство, сервисное обслуживание и ремонт турбореактивных авиационных двигателей, производство и ремонт узлов вертолетной техники, выпуск оборудования для нефтегазовой промышленности.

УМПО серийно выпускает турбореактивные двигатели АЛ-41Ф-1С для самолетов Су-35С, двигатели АЛ-31Ф и АЛ-31ФП для семейств Су-27 и Су-30, отдельные узлы для вертолетов «Ка» и «Ми», газотурбинные приводы АЛ-31СТ для газоперекачивающих станций ОАО «Газпром».

Под руководством объединения ведется разработка перспективного двигателя для истребителя пятого поколения ПАК ФА (перспективный авиационный комплекс фронтовой авиации, Т-50). УМПО участвует в кооперации по производству двигателя ПД-14 для новейшего российского пассажирского самолёта МС-21, в программе производства вертолётных двигателей ВК-2500, в реконфигурации производства двигателей типа РД для самолётов МиГ.

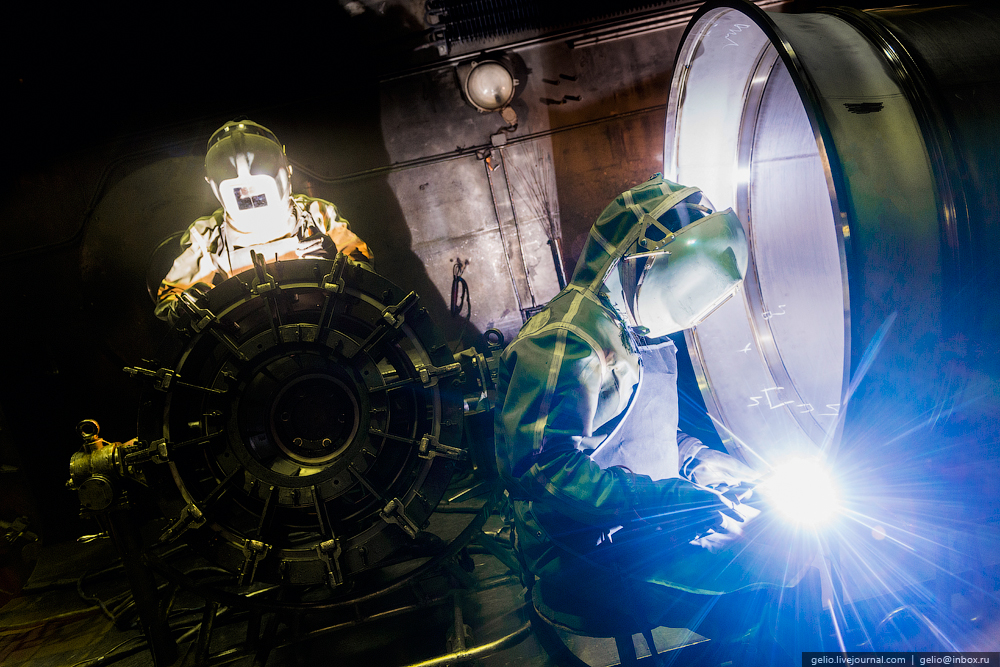

1. Сварка в обитаемой камере «Атмосфера-24»

Интереснейшим этапом производства двигателя является аргонодуговая сварка наиболее ответственных узлов в обитаемой камере, обеспечивающая полную герметичность и аккуратность сварного шва. Специально для УМПО ленинградским институтом «Прометей» в 1981 году создан один из крупнейших в России участок сварки, состоящий из двух установок «Атмосфера-24».

2. По санитарным нормам рабочий может проводить в камере не более 4,5 часов в день. С утра — проверка костюмов, медицинский контроль, и только после этого можно приступать к сварке.

3. Сварщики отправляются в «Атмосферу-24» в легких космических скафандрах. Через первые двери шлюза они проходят в камеру, им прикрепляют шланги с воздухом, закрывают двери и подают внутрь камеры аргон. После того, как он вытеснит воздух, сварщики открывают вторую дверь, заходят в камеру и начинают работать.

4. В безокислительной среде чистого аргона начинается сварка конструкций из титана.

5. Контролируемый состав примесей в аргоне позволяет получить качественные швы и повысить усталостную прочность сварных конструкций, обеспечивает возможность подварки в самых труднодоступных местах за счет применения сварочных горелок без использования защитного сопла.

6. В полном облачении сварщик, действительно, похож на космонавта. Чтобы получить допуск к работе в обитаемой камере, рабочие проходят курс обучения, вначале они в полной экипировке тренируются на воздухе. Обычно двух недель достаточно, чтобы понять, годится человек для такой работы или нет — нагрузки выдерживает далеко не каждый.

7. Всегда на связи со сварщиками — специалист, следящий за происходящим с пульта управления.

8. Оператор управляет сварочным током, следит за системой газоанализа и общим состоянием камеры и работника.

9. Ни один другой способ ручной сварки не даёт такого результата, как сварка в обитаемой камере. Качество шва говорит само за себя.

10. Электронно-лучевая сварка.

Электронно-лучевая сварка в вакууме — полностью автоматизированный процесс. В УМПО он осуществляется на установках Ebokam. Одновременно сваривается два-три шва, причём с минимальным уровнем деформации и изменением геометрии детали.

11. Один специалист работает одновременно на нескольких установках электронно-лучевой сварки.

12. Детали камеры сгорания, поворотного сопла и блоков сопловых лопаток требуют нанесения теплозащитных покрытий плазменным способом. Для этих целей используется робототехнический комплекс ТСЗП-MF-P-1000.

13. Инструментальное производство

В составе УМПО 5 инструментальных цехов общей численностью около 2500 человек. Они занимаются изготовлением технологического оснащения. Здесь создают станочные приспособления, штампы для горячей и холодной обработки металлов, режущий инструмент, мерительный инструмент, пресс-формы для литья цветных и черных сплавов.

14. Производство пресс-форм для лопаточного литья осуществляется на станках с ЧПУ.

15. Сейчас для создания пресс-форм нужно всего два-три месяца, а раньше этот процесс занимал полгода и дольше.

16. Автоматизированное средство измерения улавливает мельчайшие отклонения от нормы. Детали современного двигателя и инструмента должны быть изготовлены с предельно точным соблюдением всех размеров.

17. Вакуумная цементация.

Автоматизация процессов всегда предполагает уменьшение затрат и повышение качества выполняемых работ. Это относится и к вакуумной цементации. Для цементации - насыщения поверхности деталей углеродом и повышения их прочности - используются вакуумные печи Ipsen.

18. Для обслуживания печи достаточно одного работника. Детали проходят химико-термическую обработку в течение нескольких часов, после чего становятся идеально прочными. Специалисты УМПО создали собственную программу, которая позволяет осуществлять цементирование с повышенной точностью.

19. Литейное производство

Производство в литейном цехе начинается с изготовления моделей. Из специальной массы прессуются модели для деталей разных размеров и конфигураций с последующей ручной отделкой.

20. На участке изготовления выплавляемых моделей работают преимущественно женщины.

21. Облицовка модельных блоков и получение керамических форм — важная часть технологического процесса литейного цеха.

22. Перед заливкой керамические формы прокаливаются в печах.

23. Керамическая форма прокалена – далее её ждёт заливка сплавом.

24. Так выглядит залитая сплавом керамическая форма.

25. «На вес золота» - это о лопатке с монокристаллической структурой. Технология производства такой лопатки сложная, но и работает эта дорогая во всех отношениях деталь гораздо дольше. Каждая лопатка «выращивается» с использованием специальной затравки из никеле-вольфрамового сплава.

26. Участок обработки полой широкохордной вентиляторной лопатки

Для производства полых широкохордных вентиляторных лопаток двигателя

ПД-14 — движущей установки перспективного гражданского самолёта МС-21 -

создан специальный участок, где осуществляется вырезка и механическая обработка заготовок из титановых плит, окончательная механическая обработка замка и профиля пера лопатки, включая его механическую шлифовку и полировку.

27. На четырёхкоординатном горизонтальном обрабатывающем центре внедрена технология окончательной обработки торца пера лопатки на приспособлении, спроектированном и изготовленном в УМПО, - ноу-хау предприятия.

28. Комплекс производства роторов турбины и компрессора (КПРТК) — это локализация имеющихся мощностей для создания основных составляющих элементов реактивного привода.

29. Сборка роторов турбины — трудоёмкий процесс, требующий особенной квалификации исполнителей. Высокая точность обработки соединения «вал-диск-носок» - гарантия долгосрочной и надёжной работы двигателя.

30. Многоступенчатый ротор собирается в единое целое именно в КПРТК.

31. Балансировку ротора осуществляют представители уникальной профессии, которой в полной мере можно овладеть только в заводских стенах.

32. Производство трубопроводов и трубок

Чтобы все агрегаты двигателя слаженно функционировали — компрессор нагнетал, турбина крутилась, сопло прикрывалось или открывалось, нужно подавать им команды. «Кровеносными сосудами» сердца самолёта считаются трубопроводы — именно по ним передаётся самая разная информация. В УМПО есть цех, который специализируется на изготовлении этих «сосудов» - разнокалиберных трубопроводов и трубок.

33. На мини-заводе по производству трубок требуется ювелирная ручная работа — некоторые детали являются настоящими рукотворными произведениями искусства.

34. Многие операции по трубогибу выполняет и станок с числовым программным управлением Bend Master 42 MRV. Он гнёт трубки из титана и нержавеющей стали. Сначала определяют геометрию трубы по бесконтактной технологии с помощью эталона. Полученные данные отправляют на станок, который производит предварительное сгибание, или на заводском языке — гиб. После производится корректировка и окончательный гиб трубки.

35. Так выглядят трубки уже в составе готового двигателя — они оплетают его, как паутина, и каждая выполняет свою задачу.

36. Окончательная сборка.

В сборочном цехе отдельные детали и узлы становятся целым двигателем. Здесь трудятся слесари механосборочных работ высочайшей квалификации.

37. Собранные на разных участках цеха крупные модули стыкуются сборщиками в единое целое.

38. Конечным этапом сборки является установка редукторов с топливно-регулирующими агрегатами, коммуникаций и электрооборудования.

39. Производится обязательная проверка на соосность (для исключения возможной вибрации), центровка, так как все детали поставляются из разных цехов.

40. После предъявительских испытаний двигатель возвращается в сборочный цех на разборку, промывку и дефектацию. Сначала изделие разбирают и промывают бензином. Затем — внешний осмотр, замеры, специальные методы контроля. Часть деталей и сборочных единиц направляется для такого же осмотра в цехи-изготовители. Потом двигатель собирают вновь - на приёмо-сдаточные испытания.

41. Слесарь-сборщик собирает крупный модуль.

42. Слесари МСР выполняют сборку величайшего творения инженерной мысли XX века — турбореактивного двигателя - вручную, строго сверяясь с технологией.

43. Управление технического контроля отвечает за безупречное качество всей продукции. Контролёры работают на всех участках, в том числе — и в сборочном цехе.

44. На отдельном участке собирают поворотное реактивное сопло (ПРС) — важный элемент конструкции, отличающий двигатель АЛ-31ФП от его предшественника АЛ-31Ф.

45. Ресурс работы ПРС — 500 часов, а двигателя — 1000, поэтому сопел нужно делать в два раза больше.

46. На специальном мини-стенде проверяют работу сопла и его отдельных частей.

47. Двигатель, оснащённый ПРС, обеспечивает самолёту большую манёвренность. Само по себе сопло выглядит довольно внушительно.

48. В сборочном цехе имеется участок, где выставлены эталонные образцы двигателей, которые изготавливались и изготавливаются последние 20-25 лет.

49. Испытания двигателей.

Испытание авиационного двигателя – завершающий и очень ответственный этап в технологической цепочке. В специализированном цехе осуществляются предъявительские и приёмо-сдаточные испытания на стендах, оснащённых современными автоматизированными системами управления технологическими процессами.

50. В ходе испытаний двигателя используется автоматизированная информационно-измерительная система, состоящая из трех компьютеров, объединенных в одну локальную сеть. Испытатели контролируют параметры двигателя и стендовых систем исключительно по показаниям компьютера. В режиме реального времени производится обработка результатов испытания. Вся информация о проведенных испытаниях хранится в компьютерной базе данных.

51. Собранный двигатель проходит испытания согласно технологии. Процесс может занимать несколько суток, после чего двигатель разбирают, промывают, дефектируют.

52. Вся информация о проведённых испытаниях обрабатывается и выдаётся в виде протоколов, графиков, таблиц, как в электронном виде, так и на бумажном носителе.

53.

54. Внешний вид испытательного цеха: когда-то гул испытаний будил всю округу, теперь наружу не проникает ни один звук.

55. Цех № 40 — место, откуда вся продукция УМПО отправляется заказчику. Но не только — здесь осуществляется окончательная приёмка изделий, агрегатов, входной контроль, консервация, упаковка.

56. Двигатель АЛ-31Ф отправляется на упаковку.

57. Двигатель ожидает аккуратное обёртывание в слои упаковочной бумаги и полиэтилена, но это не всё.

58. Двигатели помещаются в спроектированную для них специальную тару, которая маркирована в зависимости от типа изделия. После упаковки идёт комплектация сопроводительной технической документацией: паспортами, формулярами и пр.

59. Двигатель в действии!

Благодарю пресс-службу ОАО "УМПО", в частности, Екатерину Косых за помощь в создании репортажа!

Статус:

Группа: Посетители

публикаций 0

комментариев 169

Рейтинг поста:

Несколько огорчает, что большинство оборудования (станки, печи и пр.)имеют"Ымпортные"названия, но зато радует, что большинство работающих (по крайне мере, большинство на фото) молодые люди. Это наше будущее.