Фоторепортаж zavodfoto

Продолжаю рассказывать о бизнес-лидерах региона, и сегодня в нашем проекте «Пермский край — Нам есть чем гордиться!» я расскажу о компании-новаторе, ведущем российском производителе нефтепогружного оборудования — компании «Новомет». Дело в том, что эти ребята на протяжении всей своей истории, не просто что-то производят, а создают целые новые инновационные тренды в производстве, выпуская высокотехнологичный продукт, такой нужный и востребованный в нашей стране. А если учесть тот факт, что компания была создана ещё и с нуля, не рассказать о ней мы просто не имеем право.

Вся история началась в 1991 году. Именно тогда группа научных сотрудников Республиканского инженерно-технического центра порошковой металлургии создали компанию «Новомет». А работали они над новыми вариантами применения порошковой металлургии в народном хозяйстве. Учитывая, что значительную роль в экономике играет нефтянка, там и деньги есть, да и спрос не отстаёт, решили двинуться в эту нишу. Первой продукцией были ступени погружных центробежных насосов для добычи нефти, которые изготавливались, как раз по новой для отрасли порошковой технологии. Это ноу-хау именно они, первыми, применили в мире. Если ступени насосов, сделанные по старой литейной технологии, были в деле не больше 150 суток, то произведенные на «Новомете» по порошковой технологии — продержались 945 суток. Как видно, разница есть!

В 1997 году были разработаны, а уже в 1998 году поставлены на производственный поток ступени насосов нового типа — центробежно-вихревые. В 2001 году за такие успехи топ менеджеры были удостоены премии Правительства РФ в области науки и техники. Сейчас в копилке Новомета более 100 российских и 6 международных собственных патентов.

Так, постепенно рос клиентский портфель, появились и новые запросы. «А может не только ступени, но и весь насос целиком сделаете?» — предложили нефтяники. И сделали, с 2002 года компания стала выпускать полнокомплектные погружные насосные установки для добычи нефти. Кроме этого, именно они первыми стали делать насосные установки малого диаметра, тем самым продлили жизнь тем скважинам, которые ранее были заброшены. Так и для расширения продуктовой линейки дошли.

В 2003 году было создано сервисное предприятие «Новомет-Сервис», для обслуживания и ремонта выпускаемого оборудования. Позже одним из главных направлений работы стал прокат оборудования.

Заняв прочные позиции на российском рынке, пришло время двигать западных конкурентов у них дома. Начиная с 2007 года, предприятие выходит на мировой рынок. Первым делом в Северную Африку и на Ближний Восток (регистрирует в ОАЭ совместное предприятие Novomet International FZC). 26 февраля 2009 года было создано ещё одно совместное российско-нигерийское предприятие Novomet Nigeria Limited. В 2011 году в капитал предприятия входит ОАО «РОСНАНО». Сейчас в «копилке» больше 15 стран с разных континентов. История продолжается, самое интересное ещё впереди.

Сегодня «Новомет» — это группа компаний, в которую входит:

- АО «Новомет-Пермь» — собственно, разработка, производство и продажа нефтепогружного оборудования;

- ООО «Новомет-Сервис» — сервисное обслуживание и ремонт. В составе ООО «Новомет-Сервис» действетт восемь сервисных центров по ремонту и обслуживанию УЭЦН в России, Казахстане и Азербайджане, которые в настоящее время обслуживают порядка 4 400 скважин и это, конечно, не предел;

- ОАО «ОКБ БН Коннас» — занимается разработкой и испытаниями новых технологий.

2.

На данный момент на «Новомете» организовано несколько основных подразделений: металлургическое, механообрабатывающее, сборочные производства полнокомплектного погружного оборудования, систем поддержания пластового давления, нестандартного технологического оборудования и электропривода. Сегодня производственные мощности рассчитаны на изготовление 700 полнокомплектных установок в месяц.

Вот с металлургического производства мы и начнём. Здесь изготавливаются заготовки рабочих органов погружных центробежных насосов для добычи нефти.

3. Это пресс с усилием прессования в 700 тонн.

4. Дальше прессы идут с усилием 400, 250, 160, 25 тонн. Так как эти прессы работают в усиленном режиме, есть большой расход инструментов, поэтому на заводе налажено и собственное инструментальное производство. Кроме этого, цех оснащён электрическими печами фирмы «Cremer» WBS-300−135/e.

5.

6. Здесь происходит укладка и выгрузка готовых деталей

Как я уже писал выше, именно на «Новомете» была получена оригинальная технология соединения порошковых деталей, и впервые в мире ступени центробежных насосов стали изготавливать методом порошковой металлургии. Сама технология включает в себя следующие операции: первым делом идёт приготовление шихты,т. е.происходит смешивание порошков основы, легирующих элементов (никель, хром, молибден и др.) и смазки для получения заданного химического состава. Потом на прессах-автоматах идёт холодное прессование деталей. Далее эти спрессованные заготовки соединяются специальным составом, разработанным здесь. Потом их ждёт термическая обработка в азотно-водородной смеси при температуре 1 160 oС, плюс во время спекания заготовки подвергаются пропитке медным расплавом. Это повышает их эксплуатационные свойства. После спекания эти заготовки проходят контроль и поступают на другие производственные участки.

7.

8. Участок термической обработки

9. Это закалочный агрегат, который имеет возможность закаливать в разных средах. Он полностью автоматизированный.

10.

11. Вот это как раз заготовки, которые вышли из печи.

12. Переходим на следующий этап — мехпроизводство.

13. Номенклатура выпускаемых деталей здесь очень большая. Время переналадки всего 20 минут, и одна операция уступает место другой.

14.

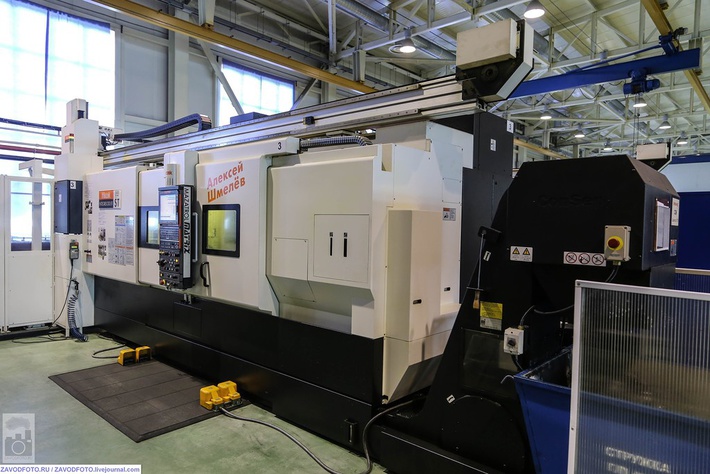

15. Корпус мехпроизводства, он довольно большой. Здесь расположены обрабатывающие центры от ведущих мировых производителей. Все станки находятся на кибермониторинге,т. е.в любой момент времени менеджмент контролирует, всю производственную цепочку.

16. Здесь в мульдах стоят заготовки. Их загружают на паллеты в кабины загрузки, по соответствующей программе выбирается паллета. Станки во вторую-третью смену могут работать без участия человека,т. е.накопленные заготовки обрабатываются автоматически.

17.

18.

19.

20.

21. Тут же, по соседству, чтобы не расслаблялись по качеству, расположена лаборатория, в которой стоят две контрольно-измерительные машины.

22. Что сразу бросилось в глаза, так это то, что станки именные. Хорошая традиция!

23.

24. Вот, например, станок Генерального директора Олега Михайловича

25. А этот носит имя легендарного летчика-космонавта Алексея Леонова, который первым в мире вышел в открытый космос. В нашем городе есть и улица в его честь. Дело в том, что посадку после знаменитого полёта в космос вместе с Беляевым, они совершили в 180 км от Перми. Так вот, в 2012 году Леонов посетил наш город и наш завод. Вот даже автограф его на станке.

26. Сборочный цех. Здесь собирают электродвигатели, газосепараторыи т. д.

27.

28.

29.

30.

31. Зона испытания электродвигателей, здесь их подключают к сети и гоняют в рабочих режимах

32.

33. Штамповочный участок. Размоточные

34.

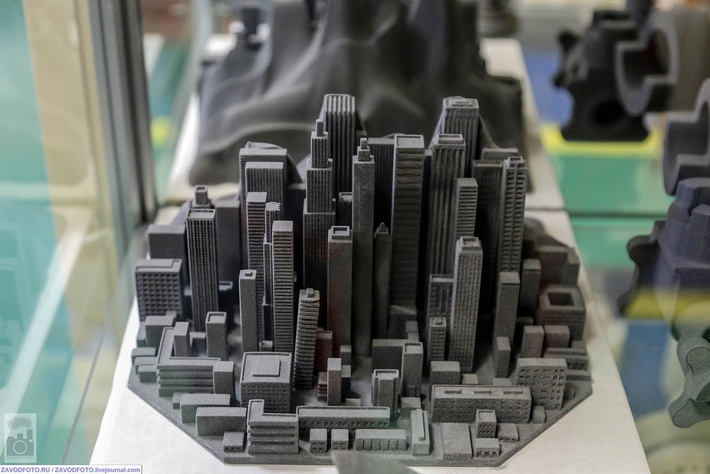

35. А это ещё одна лаборатория, но уже лазерного прототипирования. Здесь изготавливают прототипы деталей, причём их сложность не имеет значения. Лаборатория находится в Корпусе ИТЦ (Инженерно-технический центр). Здесь расположены три установки лазерного спекания, которые работают на полистироле и полиамиде фирмы EOS (Electro Optical Systems) (Германия). В другой комнате есть ещё две машины, которые делают протопиты из металлического порошка.

36. Даже целые города не слабо спроектировать :) Средняя скорость выращивания — 25 мм/час, таким образом, модель размером 200×200×200 мм выращивается примерно за 10 часов.

37. В корпусе ИТЦ сосредоточены различные стенды, на которых проходят испытания осваиваемых узлов и разрабатываемых установок. Все эти стенды делают сами (проектируют, разрабатывают, производят).

38.

39. Ну вот и всё, оборудование проверено, сейчас его покрасят в корпоративный оранжевый цвет и на «передовую»…

40.

41.

Выпуская в год 4 тыс. установок для добычи нефти в полной комплектации, компания занимает около 30% российского рынка.

42.

43. Как мы с вами убедились, станков здесь много и на многих применяются смазочно-охлаждающие жидкости. Если раньше весь объем жидких отходов СОЖ отдавали на переработку сторонней организации, то теперь большую часть перерабатывают у себя. Была установлена вот эта новая установка Vacudest 175CC, которая позволила в 10 раз сократить количество отходов. Кстати, 29 января 2015 года она переработала свой первый миллионный литр жидких отходов.

44. При каждом моём посещении производств, я всегда стараюсь найти что-то новое, которое строится или только-только запущено, вот и отсюда без инсайда не ушёл. Например, в этом году будет запускаться новый логистический центр.

Большое спасибо Мельниковой Елене, начальнику отдела по связям с общественностью компании «Новомет» за организацию посещения завода.