Снизу постучали: исторический антирекорд как демонстрация упадка

После смены модели экономики с госплана на рыночные условия станкостроительная отрасль оказалась в глубочайшем кризисе. Из-за общеэкономического шока упал спрос на станки среди основных потребителей - машиностроительных предприятий. В то же время на предприятиях сотрудники теряли квалификацию, изнашивались и уходили с молотка производственные мощности, кончались деньги.

В нулевые годы агония российского станкостроения продолжилась. Ключевые производители разорялись и сворачивали убыточные проекты. Один из множества примеров - "Московский завод им. Орджоникидзе", на бывшей территории которого теперь расположен бизнес-центр.

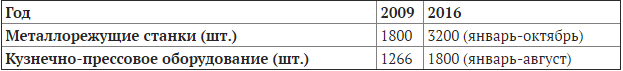

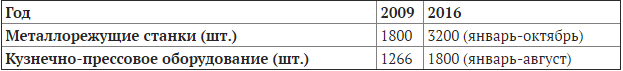

Нижней точкой стал посткризисный 2009 год, когда количество изготовленных станков достигло исторического минимума. По приблизительным оценкам, к этому времени перестали функционировать около 40 станкостроительных предприятий - примерно четверть всех российских производителей. Сохранившиеся организации пребывали в плачевном состоянии.

Сокращение производства станков: 1990-2009

Тем временем в мировом станкостроении оборудование становилось сложнее и интеллектуальнее, за рубежом разрабатывались и внедрялись станки нового поколения. Научно-техническое отставание, вызванное параличом российской станкостроительной отрасли, формировало зависимость от иностранных производителей.

Бывшее здание Московского завода им. Орджоникидзе

Правительство обратило внимание на упадок отрасли в 2007 году. Тогда Денис Мантуров, на тот момент замминистра Минпромэнерго (предшественник Минпромторга - ред.), впервые озвучил идею создания в России станкостроительного холдинга. Предполагалось, что корпорация под названием "Росстанкопром" объединит госактивы в отраслевых предприятиях для создания "точки сборки", после чего в ее состав в добровольном порядке вольются частные производители.

Тогда же рабочая группа Минпромэнерго объявила о намерении создать на базе профильного университета "Станкин" Государственный инжиниринговый центр, в задачи которого войдут проведение НИОКР для преодоления технологического отставания вместе с информационно-аналитическим содействием частникам, заинтересованным в обновлении производственных мощностей и прочими интеллектуальными процессами.

Инжиниринговый центр при "Станкине" открыли вскоре, в 2008 году. Созданная на концептуальных разработках рабочей группы Мантурова первая госструктура, "РТ Машиностроение", появилась немногим позже - в 2009 году. На его фундаменте в 2013 году "Ростех" создал "Станкопром" - "системный интегратор российской станкостроительной отрасли".

Как раньше уже не получится

Прежде чем объяснять действия правительства и рассказывать, в чем смысл формирования системного интегратора, рассмотрим состояние отрасли того времени.

Ее уязвимым местом стала низкая рентабельность производства российскими предприятиями новых станков в изменившихся экономических и организационных условиях: в 2007 году журнал "Эксперт" писал, что около 80% дохода предприятий составляли ремонт и модернизация старого оборудования.

Дело в том, что во времена плановой экономики станкостроительные заводы существовали в замкнутом цикле производства - большинство комплектующих для оборудования изготавливалось внутри предприятий. Из-за технологического скачка 1990-х годов такая организационная модель стала чрезмерно затратной.

Лидеры мирового станкостроения переформатировали отрасль таким образом, что производством наукоемких комплектующих занялись локальные центры компетенций. Так, электрошпиндели выпускает одна компания, револьверные головки - другая, шарико-винтовые передачи - третья, системы ЧПУ разрабатывает четвертая. В конечном счете, предприятие на последнем этапе только собирает станок из готовых деталей.

В России же оказалось, что кооперироваться некому, а собирать станки - не из чего. Современная база комплектующих практически не производилась. В свою очередь, "дедовские" станки все меньше и меньше интересовали потенциальных покупателей.

Электрошпиндели для фрезерного станка

Монитор ЧПУ

Электропровод станков с ЧПУ

Побочный эффект отраслевого кризиса - у российской продукции сформировалась плохая репутация: выбирая между импортной и местной техникой, потребители вероятнее всего предпочтут первую. На языке экономистов это называется "неблагоприятный прогноз спроса".

Также вопросы вызывала и вызывает работа менеджеров, сотрудников отделов сбыта и маркетологов станкостроительных заводов. Стоит, однако, заметить, что им приходилось непросто в условиях конкурентного давления производителей высокотехнологичного оборудования с одной стороны и китайского демпинга - с другой.

Добавим к этому набившую всем российским промышленникам оскомину проблему с притоком свежих кадров, а также высокую кредитную ставку для предприятий на уровне 17% - и получим представление о том, что из себя представляло станкостроение во второй половине нулевых.

Частные российские компании инвестировать в спасение отрасли не хотели, а для иностранцев какой-либо резон в этом на тот момент отсутствовал тем более. Рычаги воздействия на ситуацию оставались только у государства.

Запуск механизмов госмашины

Правительство приступило к активным действиям на рубеже десятилетий. Помимо создания инжинирингового центра и первых попыток сконструировать госкорпорацию, в Минпромторге в 2011 году разработали концептуальную программу реанимирования отрасли. Она получила название "Развитие отечественного станкостроения и инструментальной промышленности на 2011-2016 годы". Финансирование пятилетней программы составило 26 млрд рублей.

Задачами программы обозначили создание условий для серийного производства конкурентоспособного оборудования, организацию производственных участков для их выпуска, а также создание системных интеграторов.

Пресловутые интеграторы необходимы для построения кооперативной цепочки между сообществом производителей компонентной базы, а также для изучения потребностей клиентов в той или станочной номенклатуре. Поставлять заказчикам готовую продукцию - задача интегратора.

Госкорпорация "Ростех" взялась курировать интегратор под названием "Станкопром", который заместитель главы Минпромторга Глеб Никитин позднее в беседе с "Коммерсантом" назвал "агентом от государства".

В 2017 году в структуру "Станкопрома" входят научные центры, инжиниринговые структуры и компания по выпуску производственных мощностей. Помимо этого интегратору принадлежат производственные площади и оборудование, которые холдинг сдает в аренду станкостроителям, в частности, "Савеловскому машиностроительному заводу". В феврале пресс-служба правительства Тверской области сообщила, что завод получил пакет заказов от военных промышленников объемом в 900 млн руб.

Станок производства "Савеловского станкостроительного завода"

Другим направлением работы государства стали протекционистские меры. Речь идет о принятом еще в феврале 2011 года постановлении правительства о запрете закупок иностранного оборудования предприятиями оборонно-промышленного комплекса за счет государства при наличии российских аналогов. По данным Минпромторга, объем импорта на российском рынке станков в те годы достигал 90%. В том же 2011 году стартовала программа модернизации оборонной отрасли, и ожидалось, что рост заказов увеличится за счет обновления оборудования предприятий.

Как бы то ни было, протекционизм и создание государственных игроков бессмысленны при дальнейшем увеличении научно-технического отставания от передовых стран. Для исправления ситуации государство инвестировало 10 млрд рублей из госпрограммы в НИОКР.

Дополнительно в программу включили освоение импортных станкостроительных ноу-хау путем прямой закупки технологий, развития кооперативных связей с зарубежными производителями и локализации иностранного производства в России. Для этого правительство анонсировало создание станкостроительных кластеров в ряде регионов страны: на Урале, в Ульяновской, Ростовской и Липецкой областях, а также в Санкт-Петербурге и Татарстане.

Стимулирование локализации принесло свои плоды довольно быстро. Японская компания Okuma открыла в Екатеринбурге совместное предприятие с российской компанией "Пумори", их соотечественники Takisawa запустили сборочное производство в Коврове, в Пермский край пришли индусы Ace Manufacturing systems, в Азов - Kovosvit из Чехии.

Стратегия правительства заключалась в том, чтобы сперва простимулировать зарубежных инвесторов на создание предприятий по сборке станков из комплектующих, изготовленных за рубежом, а в дальнейшем привлечь к локализации производства узлов на территории России.

Одному из таких "пришлых" предприятий, немецко-японскому DMG-MORI из Ульяновска Минпромторг в сентябре 2016 года присвоил статус российского производителя: 70% компонентов для их станков выпускаются отечественными поставщиками.

Оборудование производства ульяновского предприятия DMG-MORI

В 2013 году стартовал проект "Станкостроение" - концепция объединения двух производственных предприятий Челябинской области, Санкт-Петербургского политехнического университета и инжиниринговой "Балтийской промышленной компании". Партнеры в кооперации создали российский станочный бренд под названием F.O.R.T. с собственной номенклатурной линейкой.

Наконец, ряд отечественных предприятий консолидировался вокруг холдинг "Стан", сформированный на базе Стерлитамакского станкостроительного завода. В "Стан" последовательно вошли производители из Коломны, Рязани, Иваново и Москвы.

Производство станков: 2009-2016

Впрочем, не стоит обольщаться. По словам Андрея Костенко, замдиректора компании "Балт-Систем", выпускающей устройства с ЧПУ, в 2016 российские предприятия выпустили около 250 автоматизированных станков, и это - крайне низкий показатель. Но опять же, в 2013 году в России произвели 133 станка с ЧПУ, то есть почти в два раза меньше.

С каждым годом правительство увеличивает финансирование отрасли. Так, в 2015 дополнительные отчисления из бюджета составили 1,5 млрд рублей, в 2016 году - уже 2,7 млрд. Минпромторг рассчитывает, что в конечном итоге объем импорта зарубежных станков в 2020 году сократится до 58% (в 2013 году этот показатель равнялся 88%).

В марте 2017 года замминистра промышленности и торговли Василий Осьмаков заявил, что летом ведомство направит в правительство обновленную стратегию развития отрасли до 2030 года. Акцент документа сделают на "развитии компонентов и комплектующих, которых сейчас очень не хватает". Осьмаков также не исключил частичное перепрофилирование оборонных предприятий, которые возможно займутся изготовлением станков и их комплектующих в соответствии с новой программой.

Не безоблачно. Кого и за что критиковать?

Несмотря на усилия правительства, в станкостроительных кругах зачастую циркулируют пессимистичные настроения, а репутация российских предприятий остается неоднозначной. Перекрестный опрос заказчиков и поставщиков производственного оборудования позволил понять, что мешает отрасли развиваться динамичнее.

Собеседник портала с петербургского оборонного завода "Арсенал", пожелавший остаться анонимным, раскритиковал состояние "дочек" станкостроительного холдинга "Стан". По его словам, ивановский завод давно не выпускал новой продукции, демонстрируя на выставках один и тот же станок, а рязанское предприятие находится в упадочном состоянии.

На Ивановском станкостроительном заводе с этим комментарием согласились. "Завод практически не работает. Мы нашли инвесторов, да. Только эти инвесторы, я считаю, за полтора года разрушили уникальное предприятие. С 1 декабря 2014 года завод выпустил под эгидой ООО "Стан" два станка. Люди на завод приходят, а работы нет", - рассказал корреспонденту Военное.РФ источник на предприятии, который также по понятным причинам предпочел сохранить анонимность.

При этом холдинг "Стан" называет своим ключевым поставщиком Объединенная судостроительная корпорация. В пресс-службе ОСК на вопрос о самом высокотехнологичном оборудовании в стране отвечают так: "в свете позиции Минпромторга РФ в части отнесения продукции к изготовленной на территории РФ это, например, станки Коломенского завода тяжелого станкостроения".

Судостроители также рассказали, что в сентябре 2016 года в Коломне прошла встреча главных инженеров ОСК и "Стана", по итогам которой стороны подписали совместный протокол о взаимодействии.

В пресс-службе "Стана" корреспонденту Военное.РФ объяснили критику тем, что компания - самый заметный игрок на рынке оборудования. По данным представителей холдинга, продукция "Стана" занимает половину российской станкостроительной отрасли.

Оборудование производства группы "Стан"

Помимо менеджмента существуют и другие уязвимые места. Один из собеседников Военное.РФ, станочник-оператор ЧПУ с 20-летним стажем, заявил, что считает российские системы автоматизированного проектирования и остальной "софт" неконкурентоспособными.

Актуальной остается и проблема кадров. Коммерческий директор Симбирского станкостроительного завода Татьяна Валова отмечает, что на воспитание нового поколения квалифицированных инженеров потребуется время.

"Технические вузы сейчас выпускают инженеров, да. Но специалист сперва должен прийти на завод и проработать там лет 5-6, прежде чем начнет что-то понимать. Теория это одно, а практика - совсем другое", - рассуждает Татьяна Валова. Другой проблемой она называет привычку трудовой молодежи, приходящей на завод, сразу требовать высокую зарплату, не имея на то должного опыта и разряда. По ее словам, другой мотивации, кроме как финансовой, к работе на предприятии у молодого поколения не наблюдается.

Татьяна Валова отмечает, что благополучные в финансовом плане производства вкладывают собственные средства в привлечение молодежи. Однако подобных предприятий в стране не так много, как хотелось бы.

Еще специалист обращает внимание, что не всем российским предприятиям доступно участие в госпрограммах, в частности, в программе льготного кредитования "Станкостроение" - слишком высокие требования к ее участникам. К сожалению, этим требованиям не отвечает и Симбирский станкостроительный завод.

На первый взгляд требования, в общем-то, справедливые, поскольку речь идет о финансовой устойчивости предприятий, рыночных перспективах и производственной обоснованности проекта. Но возникает замкнутый круг, как и в случае с привлечением кадров: специалисты не идут на завод, потому что не устраивает зарплата, а зарплату не поднять, потому что не хватает инженеров для выполнения серьезных проектов. Вот и тут: до программы допускаются только стабильные в финансовом плане производители, а как достичь этой стабильности без льготных кредитов? Выйти из патовой ситуации предприятие может только при помощи слияния с консолидированными станкостроительными структурами.

Другие представители отрасли подтверждают, что вне госпрограмм кредиты станкостроителям выдаются под слишком высокий процент.

"Кредиты? Да чего тут говорить. Мы как будто работаем "под банки", словно все специально организовано именно для этого, - сообщили в отделе маркетинга Владимирского станкостроительного завода. - Процент зависит от того, на какой срок берешь кредит. Он бывает больше среднего значения в 16%".

На предприятии рассказали, что даже участие в НИОКР не гарантирует сокращение технологического отставание выпускаемой продукции. "Вот только пока бюрократические процедуры пройдем, многое из того, что собираемся делать, устаревает", - подчеркнули представители завода.

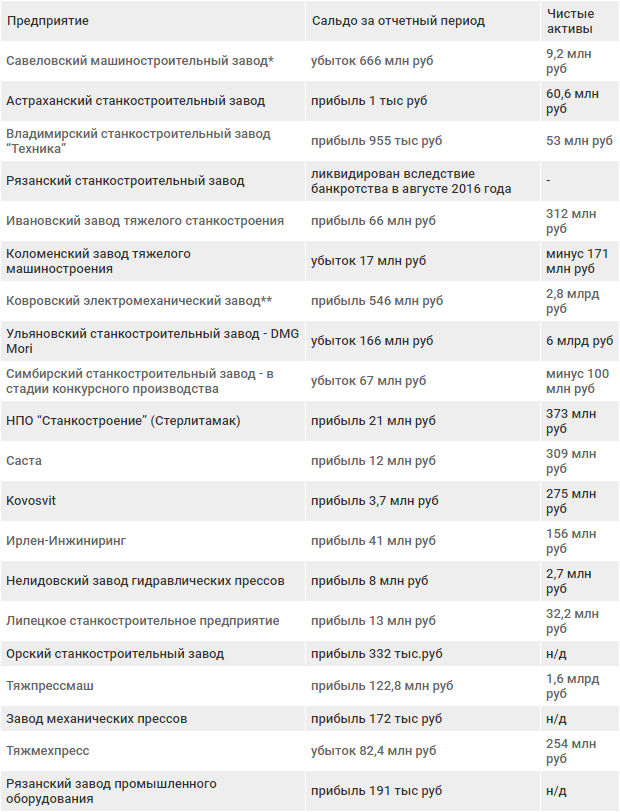

Финансовое положение производителей станков на 2015 год (по данным информационно-аналитического сервиса "Коммерсантъ Картотека")

* Функционирующий в настоящее время "Савеловский станкостроительный завод" образован как юридическое лицо 15 сентября 2016 года. Данные в таблице относятся к его предшественнику.

** По "Ковровскому электромеханическому заводу" данные приведены за 2016 год. Помимо станков в ассортимент предприятия входят мобильные роботехнические комплексы и гидравлические системы.

Слово военным промышленникам

В начале февраля на Балтийском заводе торжественно ввели в эксплуатацию инновационный итальянский станок Spirit 100 стоимостью около 6 млн евро. Этот единичный пример наглядно демонстрирует спрос на прогрессивное промышленное оборудование со стороны оборонной и судостроительной отраслей. Но существует ли предложение?

Больше всего вопросов у потребителей вызывает недостаточный технологический уровень отечественных станков. Например, начальник отдела маркетинга калининградского "Янтаря" Илья Пантелеев обратил внимание, что не все российские станки по своим возможностям соответствуют потребностям судостроительного завода.

"Речь прежде всего о больших и высокоточных координатно-расточных станках, занимающих особое место в производственном процессе. Такую точность обработки, которую может достичь чешская, немецкая и любая другая техника, отечественные станки пока обеспечить не способны. Хотелось бы, чтобы общий уровень российского оборудования подобного плана усилиями наших станкостроителей поднялся на ступеньку выше", - сказал он.

В свою очередь, директор департамента технического развития авиастроительной компании "Сухой" Игорь Красилич рассказал Военное.РФ, что ожидает начала разработки отечественного пятикоординатного высокопроизводительного оборудования с большим габаритом столов, высокими оборотами шпинделя до 24000 об/мин и набором опций.

Пятикоординатный фрезерный станок производства компании Makino MAG3.EX

На Амурском судостроительном заводе в ответ на вопрос Военное.РФ о "проблемных позициях станкостроения" сообщили, что это - металлообрабатывающие станки с ЧПУ. Как пояснили в пресс-службе верфи, российское оборудование не способно удовлетворить потребности завода по причине недостаточного уровня технологических возможностей.

Ползучая консолидация как попытка выйти из стратегического тупика

"По всем проблемным направлениям вопросы сейчас решаются. И мы верим, что все-таки их решим", - поделился с редакцией Военное.РФ оптимизмом заместитель главного редактора отраслевого журнала "Станкоинструмент" Сергей Новиков.

Эксперт рассказал, что сейчас в отраслевых кругах активно обсуждается идея создания федерального центра научного и конструкторско-технологического обеспечения станкостроения на базе МГТУ "Станкин". Предполагается, что в состав центра войдут как отраслевые институты, так и сами производители.

"В конечном счете деятельность центра должна заканчиваться выпуском конкретного перспективного оборудования", - сообщил Новиков, добавив, что проект пока находится только на стадии концептуализации и проработки.

Если оставить в стороне скепсис по отношению к непрекращающимся процессам интеграции, то можно предположить, что мы увидим дальнейшее объединение интеллектуальных и производительных ресурсов в единый государственно-частный организм, где в качестве центральной нервной системы выступает Минпромторг.

Подтверждает этот тезис и заявление Дениса Мантурова о том, что до конца 2017 года в состав компании "Стан" войдет еще пять заводов.

Отметим, что технологическое отставание частично сократилось за 10 лет работы правительства в этом направлении. Конечно, о его полном преодолении говорить пока не приходится. Тем не менее, ряд российских производителей и структурных "мозговых центров" приступили к освоению наукоемких компонентных узлов и наращиванию собственных мощностей и капитала.

МГТУ "СТАНКИН" на международной выставке "Технофорум-2016"

Тенденция к восстановлению отрасли наметилась, хотя темпы и далеки от оптимальных. Кроме того, можно предположить, что отраслевые консолидационные центры в среднесрочной перспективе поглотят предприятия, в распоряжении которых сохранились хоть какие-то привлекательные активы.

Ключевой тренд в станкостроении - медленное, но верное укрепление позиций российских производителей комплектующих. "Наши экраны ЧПУ и их составные компоненты, такие как приводы, кабели и датчики, занимают 60% рынка. Siemens и Fanuc идут вслед за нами, - рассказал замдиректор компании "Балт-Систем" Андрей Костенко. - А недавно мы освоили еще и программное обеспечение для ЧПУ".

Впрочем, специалист отметил, что 70-75% выпускаемой "Балт-Систем" продукции идет на модернизацию оборонными предприятиями старой техники, и только оставшаяся четверть комплектующих монтируется на новые станки.

Рассматривая перспективах отрасли, необходимо понимать, какой спрос на станки ожидается в будущем. В пресс-службе Объединенной судостроительной корпорации редакции Военное.РФ сообщили, что техническое перевооружение основных механообрабатывающих мощностей уже находится в стадии завершения.

"Наша основная задача - успеть создать необходимое количество производств для обеспечения прогнозируемого заказа в 2016 году", - говорил три года назад замминистра промышленности и торговли Глеб Никитин. Справедливо сказать, что "основная задача" выполнена лишь частично.

С другой стороны, как упоминалось в начале материала, Дмитрий Медведев анонсировал новую масштабную программу развития оборонно-промышленного комплекса на 2018-2025 годы. Вероятно, программа простимулирует спрос на станочную продукцию.

Умеренно оптимистичный прогноз дают и авторитетные маркетологи BusinesStat. Они проанализировали спрос и потребности российского станкостроительного рынка. По их оценкам, в 2017 году потребность рынка в станках восстановится, а в 2018 году произойдет полноценный рост продаж на 7,9-13,6%. По итогам 2020 года продажи станков составят 20,07 тысячи штук.

"Есть сейчас в мире один интересный тренд - продавать не станки, а время их работы. Таким занимается, к примеру, японская фирма Mazak. Они отправляют станок на производство, он работает, а фирма оплачивает его "трудочасы", - рассказал про экспериментальную практику замглавреда журнала "Станкоинструмент" Сергей Новиков. - При этом "арендодатели" дистанционно отслеживают его состояние и работу для проведения техобслуживания при необходимости. Я думаю, мы тоже к такому придем".

Военное.РФ выяснило, что первые попытки переложить японскую практику аренды станков на российские реалии уже предприняты. Как уже упоминалось выше, "Станкопром" сдает в аренду "Савеловскому станкостроительному заводу" оборудование - об этом редакции рассказал генеральный директор холдинга Дмитрий Косов. Логично предположить, что интегратор в перспективе использует эту бизнес-модель не только с тверским предприятиям, но и с остальными заводами.

Вышеперечисленные факты, несмотря на сохраняющиеся в промышленности проблемы, позволяет говорить о выходе отрасли из пике. При сохранении сегодняшних тенденций, таких как объемы финансирования, внимание со стороны правительства, целенаправленная работа с НИОКР и освоение производителями новых компонентных узлов, российское станкостроение к 2022 году повысит конкурентоспособность и нарастит объем выпускаемой продукции.

Это не означает, что российские станки превзойдут все аналоги, покорив мировой рынок. Однако условия для дальнейшего развития станкостроения созданы - и вполне может быть, что через пять лет осведомленные собеседники с оборонных предприятий перестанут реагировать на вопросы о качестве и количестве выпускаемых российских станков печальным вздохом.