Во все лопатки

17-02-2011, 10:08. Разместил: pl

ДВИГАТЕЛИ И МАТЕРИАЛЫ

Мощность любого теплового двигателя определяет температура рабочего тела - в случае реактивного двигателя это температура газа, вытекающего из камер сгорания. Чем выше температура газа, тем мощнее двигатель, тем больше его тяга, тем выше экономичность и лучше весовые характеристики. В газотурбин ном двигателе имеется воздушный компрессор. Его приводит во вращение газовая турбина, сидящая с ним на одном валу. Компрессор сжимает атмосферный воздух до 6-7 атмосфер и направляет его в камеры сгорания, куда впрыскивается топливо - керосин. Поток вытекающего из камер раскаленного газа - продуктов сгорания керосина - вращает турбину и, вылетая через сопло, создает реактивную тягу, движет самолет. Высокие температуры, возникающие в камерах сгорания, потребовали создания новых технологий и применения новых материалов для конструирования одного из наиболее ответственных элементов двигателя - статорных и роторных лопаток газовой турбины. Они должны в течение многих часов, не теряя механической прочности, выдерживать огромную температуру, при которой многие стали и сплавы уже плавятся. В первую очередь это относится к лопаткам турбины - они воспринимают поток раскаленных газов, нагретых до температур выше 1600 К. Теоретически температура газа перед турбиной может достигать 2200 К (1927оC). В момент зарождения реактивной авиации - сразу после войны - материалов, из которых можно было изготовить лопатки, способные длительно выдерживать высокие механические нагрузки, в нашей стране не существовало.

Вскоре после окончания Великой Отечественной войны работу по созданию сплавов для изготовле ния турбинных лопаток начала специальная лаборатория в ВИАМе. Ее возглавил Сергей Тимофеевич Кишкин.

В АНГЛИЮ ЗА МЕТАЛЛОМ

Первую отечественную конструкцию турбореактивного двигателя еще до войны создал в Ленинграде конструктор авиационных двигателей Архип Михайлович Люлька. В конце 1930-х годов он был репрессиро ван, но, вероятно, предвидя арест, чертежи двигателя успел закопать во дворе института. Во время войны руководство страны узнало, что немцы уже создали реактивную авиацию (первым самолетом с турбореак тивным двигателем был немецкий "хейнкель" He-178, сконструированный в 1939 году в качестве летающей лаборатории; первым серийным боевым самолетом стал двухмоторный "мессершмит" Me-262. Тогда Сталин вызвал Л. П. Берия, который курировал новые военные разработки, и потребовал найти тех, кто у нас в стране занимается реактивными двигателями. А. М. Люльку быстро освободили и дали ему в Москве на улице Галушкина помещение под первое конструкторское бюро реактивных двигателей. Свои чертежи Архип Михайлович нашел и выкопал, но двигатель по его проекту сразу не получился. Тогда просто взяли купленный у англичан турбореактивный двигатель и повторили его один к одному. Но дело уперлось в материалы, которые отсутствовали в Советском Союзе, однако имелись в Англии, и состав их, конечно, был засекречен. И все-таки расшифровать его удалось.

Приехав в Англию для ознакомления с производством двигателей, С. Т. Кишкин всюду появлялся в ботинках на толстой микропористой подошве. И, посетив с экскурсией завод, где обрабатывали турбинные лопатки, он возле станка, как бы невзначай, наступил на стружку, упавшую с детали. Кусочек металла врезался в мягкую резину, застрял в ней, а потом был вынут и уже в Москве подвергнут тщательному анализу. Результаты анализа английского металла и большие собственные исследования, проведенные в ВИАМе, позволили создать первые жаропрочные никелевые сплавы для турбинных лопаток и, самое главное, разработать основы теории их строения и получения.

Было установлено, что основным носителем жаропрочности таких сплавов служат субмикроскопичес кие частицы интерметаллической фазы на основе соединения Ni3Al. Лопатки из первых жаропрочных никелевых сплавов могли длительно работать, если температура газа перед турбиной не превышала 900-1000 К.

ЛИТЬЕ ВМЕСТО ШТАМПОВКИ

Лопатки первых двигателей штамповали из сплава, отлитого в пруток, до формы, отдаленно напоминающей готовое изделие, а затем долго и тщательно обрабатывали на станках. Но здесь возникла неожиданная сложность: чтобы повысить рабочую температуру материала, в него добавили легирующие элементы - вольфрам, молибден, ниобий. Но они сделали сплав настолько твердым, что штамповать его стало невозможно - формовке методами горячей деформации он не поддавался.

Тогда Кишкин предложил лопатки отливать. Конструкторы-мотористы возмутились: во-первых, после литья лопатку все равно придется обрабатывать на станках, а главное - как можно литую лопатку ставить в двигатель? Металл штампованных лопаток очень плотен, прочность его высока, а литой металл остается более рыхлым и заведомо менее прочным, чем отштампованный. Но Кишкин сумел убедить скептиков, и в ВИАМе создали специальные литейные жаропрочные сплавы и технологию литья лопаток. Были проведены испытания, после чего практически все авиационные турбореактивные двигатели стали выпускать с литыми турбинными лопатками.  Первые лопатки были сплошными и долго выдерживать высокую температуру не могли. Требовалось создать систему их охлаждения. Для этого решили делать в лопатках продольные каналы для подачи охлаждающего воздуха от компрессора. Идея эта была не ахти: чем больше воздуха из компрессора уйдет на охлаждение, тем меньше его пойдет в камеры сгорания. Но деваться было некуда - ресурс турбины необходимо увеличить во что бы то ни стало.

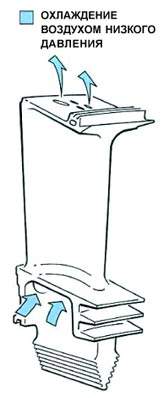

Первые лопатки были сплошными и долго выдерживать высокую температуру не могли. Требовалось создать систему их охлаждения. Для этого решили делать в лопатках продольные каналы для подачи охлаждающего воздуха от компрессора. Идея эта была не ахти: чем больше воздуха из компрессора уйдет на охлаждение, тем меньше его пойдет в камеры сгорания. Но деваться было некуда - ресурс турбины необходимо увеличить во что бы то ни стало.

Стали конструировать лопатки с несколькими сквозными охлаждающими каналами, расположенны ми вдоль оси лопатки. Однако скоро выяснилось, что такая конструкция малоэффективна: воздух сквозь канал протекает слишком быстро, площадь охлаждаемой поверхности мала, тепло отводится недостаточно. Пытались изменить конфигурацию внутренней полости лопатки, вставив туда дефлектор, который отклоняет и задерживает поток воздуха, или сделать каналы более сложной формы. В какой-то момент специалистами по авиационным двигателям овладела заманчивая идея - создать целиком керамическую лопатку: керамика выдерживает очень высокую температуру, и охлаждать ее не нужно. С тех пор прошло почти пятьдесят лет, но пока никто в мире двигателя с керамическими лопатками так и не сделал, хотя попытки продолжаются.

КАК ДЕЛАЮТ ЛИТУЮ ЛОПАТКУ

Технология изготовления турбинных лопаток называется литьем по выплавляемым моделям. Сначала делают восковую модель будущей лопатки, отливая ее в пресс-форме, в которую предварительно вкладывают кварцевые цилиндрики на место будущих каналов охлаждения (потом стали использовать другие материалы). Модель покрывают жидкой керамической массой. После ее высыхания воск вытапливают горячей водой, а керамическую массу обжигают. Получается форма, выдерживающая температуру расплавленного металла от 1450 до 1500оС в зависимости от марки сплава. В форму заливают металл, который застывает в виде готовой лопатки, но с кварцевыми стержнями вместо каналов внутри. Стержни удаляют, растворяя в плавиковой кислоте. Эту операцию проводит в герметически закрытом помещении работник в скафандре со шлангом для подачи воздуха. Технология неудобная, опасная и вредная.

Чтобы исключить эту операцию, в ВИАМе начали делать стержни из оксида алюминия с добавкой 10-15% оксида кремния, который растворяется в щелочи. Материал лопаток со щелочью не реагирует, а остатки оксида алюминия удаляют сильной струей воды.

В повседневной жизни мы привыкли считать литые изделия очень грубыми и шероховатыми. Но нам удалось подобрать такие керамические составы, что форма из них получается совершенно гладкой и отливка механической обработки почти не требуется. Это намного упрощает работу: лопатки имеют очень сложную форму, и обрабатывать их нелегко.

Новые материалы потребовали новых технологий. Какими бы удобными ни были добавки оксида кремния в материал стержней, от него пришлось отказаться. Температура плавления оксида алюминия Al2O3 - 2050 оС, а оксида кремния SiO2 - только около 1700 оС, и новые жаропрочные сплавы разрушали стержни уже в процессе заливки.

Чтобы форма из оксида алюминия сохраняла прочность, ее обжигают при температуре более высокой, чем температура жидкого металла, который в нее заливают. Кроме того, внутренняя геометрия формы при заливке не должна меняться: стенки лопаток очень тонкие, и размеры должны точно соответствовать расчетным. Поэтому допустимая величина усадки формы не должна превышать 1%.

ПОЧЕМУ ОТКАЗАЛИСЬ ОТ ШТАМПОВАННЫХ ЛОПАТОК  Как уже говорилось, после штамповки лопатку приходилось обрабатывать на станках. При этом 90% металла уходило в стружку. Была поставлена задача: создать такую технологию точного литья, чтобы сразу получался заданный профиль лопатки, а готовое изделие оставалось бы только отполировать и нанести на него теплозащитное покрытие. Не менее важна и конструкция, которая образуется в теле лопатки и выполняет задачу ее охлаждения.

Как уже говорилось, после штамповки лопатку приходилось обрабатывать на станках. При этом 90% металла уходило в стружку. Была поставлена задача: создать такую технологию точного литья, чтобы сразу получался заданный профиль лопатки, а готовое изделие оставалось бы только отполировать и нанести на него теплозащитное покрытие. Не менее важна и конструкция, которая образуется в теле лопатки и выполняет задачу ее охлаждения.

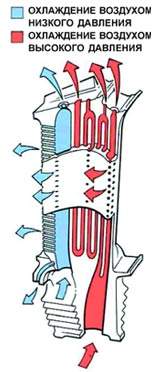

Таким образом, весьма важно сделать лопатку, которая эффективно охлаждается, не снижая температуру рабочего газа, и обладает высокой длительной прочностью. Эту задачу удалось решить, скомпоновав каналы в теле лопатки и выходные отверстия из нее так, чтобы вокруг лопатки возникала тонкая воздушная пленка. При этом разом убивают двух зайцев: раскаленные газы с материалом лопатки не соприкасаются, а следовательно, и не нагревают ее и сами не охлаждаются.

Здесь возникает некоторая аналогия с тепловой защитой космической ракеты. Когда ракета на большой скорости входит в плотные слои атмосферы, начинает испаряться и сгорать так называемое жертвенное покрытие, закрывающее головную часть. Оно берет на себя основной тепловой поток, а продукты его сгорания образуют своего рода защитную подушку. В конструкции турбинной лопатки заложен такой же принцип, только вместо жертвенного покрытия используется воздух. Правда, лопатки нужно защищать еще и от эрозии и от коррозии.

Порядок изготовления лопатки таков. Сначала создается никелевый сплав с заданными параметрами по механической прочности и жаропрочности, для чего в никель вводятся легирующие добавки: 6% алюминия, 6-10% вольфрама, тантала, рения и немного рутения. Они позволяют добиться максимальных высокотемпературных характеристик для литых сплавов на основе никеля (есть соблазн еще повысить их, используя больше рения, но он безумно дорог). Перспективным направлением считается использование силицида ниобия, но это - дело далекого будущего.

Но вот сплав залит в форму при температуре 1450 оС и вместе с ней охлаждается. Остывающий металл кристаллизуется, образуя отдельные равноосные, то есть примерно одинакового размера по всем направлениям, зерна. Сами же зерна могут получаться и крупными и мелкими. Сцепляются они ненадежно, и работающие лопатки разрушались по границам зерен и разлетались вдребезги. Ни одна лопатка не могла проработать дольше 50 часов. Тогда мы предложили ввести в материал формы для литья модификатор - кристаллики алюмината кобальта. Они служат центрами, зародышами кристаллизации, ускоряющими процесс образования зерен. Зерна получаются однородными и мелкими. Новые лопатки стали работать по 500 часов. Эта технология, которую разработал Е. Н. Каблов, работает до сих пор, и работает хорошо. А мы в ВИАМе нарабатываем алюминат кобальта тоннами и поставляем его на заводы.

Мощность реактивных двигателей росла, температура и давление газовой струи повышались. И стало ясно, что многозеренная структура металла лопатки в новых условиях работать не сможет. Нужны были другие идеи. Они нашлись, были доведены до стадии технологической разработки и стали называться направленной кристаллизацией. Это значит, что металл, застывая, образовыва ет не равноосные зерна, а длинные столбчатые кристаллы, вытянутые строго вдоль оси лопатки. Лопатка с такой структурой станет очень хорошо сопротивляться излому. Сразу вспоминается старая притча про веник, который переломить не удается, хотя все его прутики по отдельности ломаются без труда.

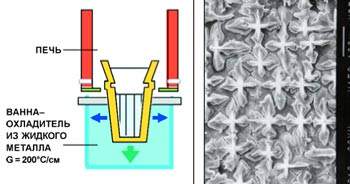

КАК ПРОИЗВОДЯТ НАПРАВЛЕННУЮ КРИСТАЛЛИЗАЦИЮ  Чтобы кристаллы, образующие лопатку, росли должным образом, форму с расплавленным металлом медленно вынимают из зоны нагрева. При этом форма с жидким металлом стоит на массивном медном диске, охлаждаемом водой. Рост кристаллов начинается снизу и идет вверх со скоростью, практически равной скорости выхода формы из нагревателя. Создавая технологию направленной кристаллизации, пришлось измерить и рассчитать множество параметров - скорость кристаллизации, температуру нагревателя, градиент температуры между нагревателем и холодильником и др. Требовалось подобрать такую скорость движения формы, чтобы столбчатые кристаллы прорастали на всю длину лопатки. При соблюдении всех этих условий вырастают 5-7 длинных столбчатых кристаллов на каждый квадратный сантиметр сечения лопатки. Эта технология позволила создать новое поколение авиационных двигателей. Но мы пошли еще дальше.

Чтобы кристаллы, образующие лопатку, росли должным образом, форму с расплавленным металлом медленно вынимают из зоны нагрева. При этом форма с жидким металлом стоит на массивном медном диске, охлаждаемом водой. Рост кристаллов начинается снизу и идет вверх со скоростью, практически равной скорости выхода формы из нагревателя. Создавая технологию направленной кристаллизации, пришлось измерить и рассчитать множество параметров - скорость кристаллизации, температуру нагревателя, градиент температуры между нагревателем и холодильником и др. Требовалось подобрать такую скорость движения формы, чтобы столбчатые кристаллы прорастали на всю длину лопатки. При соблюдении всех этих условий вырастают 5-7 длинных столбчатых кристаллов на каждый квадратный сантиметр сечения лопатки. Эта технология позволила создать новое поколение авиационных двигателей. Но мы пошли еще дальше.

Изучив рентгенографическими методами выращенные столбчатые кристаллы, мы поняли, что всю лопатку целиком можно сделать из одного кристалла, который не будет иметь межзёренных границ - наиболее слабых элементов структуры, по которым начинается разрушение. Для этого сделали затравку, которая позволяла только одному кристаллу расти в заданном направлении (кристаллографическая формула такой затравки 0-0-1; это означает, что в направлении оси Z кристалл растет, а в направлении X-Y - нет). Затравку поставили в нижнюю часть формы и залили металл, интенсивно охлаждая его снизу. Вырастающий монокристалл приобретал форму лопатки.

Американские инженеры применяли для охлаждения медный водоохлаждаемый кристаллизатор. А мы после нескольких экспериментов заменили его ванной с расплавленным оловом при температуре 600-700 К. Это позволило точнее подбирать необходимый градиент температуры и получать изделия высокого качества. В ВИАМе построили установки с ваннами для выращивания монокристалличес ких лопаток - очень совершенные машины с компьютерным управлением.

В 1990-х годах, когда распался СССР, на территории Восточной Германии остались советские самолеты, в основном истребители МиГ. У них в двигателях стояли лопатки нашего производства. Металл лопаток исследовали американцы, после чего довольно скоро их специалисты приехали в ВИАМ и попросили показать, кто и как его создал. Оказалось, что им была поставлена задача сделать монокристаллические лопатки метровой длины, которую они решить не могли. Мы же сконструировали установку для высокоградиентного литья крупногабаритных лопаток для энергетических турбин и попытались предложить свою технологию Газпрому и РАО "ЕЭС России", но они интереса не проявили. Тем не менее у нас уже практически готова промышленная установка для литья метровых лопаток, и мы постараемся убедить руководство этих компаний в необходимости ее внедрения.

Кстати, турбины для энергетики - это еще одна интересная задача, которую решал ВИАМ. Самолетные двигатели, выработавшие ресурс, стали использовать на компрессорных станциях газопроводов и в электростанциях, питающих насосы нефтепроводов. Сейчас стала актуальной задача создать для этих нужд специальные двигатели, которые работали бы при гораздо меньших температурах и давлении рабочего газа, но гораздо дольше. Если ресурс авиационного двигателя порядка 500 часов, то турбины на нефтегазопроводе должны работать 20-50 тыс. часов. Одним из первых ими начало заниматься самарское конструкторское бюро под руководством Николая Дмитриевича Казнецова.

ЖАРОПРОЧНЫЕ СПЛАВЫ

Монокристаллическая лопатка вырастает не сплошной - внутри у нее имеется полость сложной формы для охлаждения. Совместно с ЦИАМом мы разработали конфигурацию полости, которая обеспечивает коэффициент эффективности охлаждения (отношение температур металла лопатки и рабочего газа), равный 0,8, почти в полтора раза выше, чем у серийных изделий.

Совместно с ЦИАМом мы разработали конфигурацию полости, которая обеспечивает коэффициент эффективности охлаждения (отношение температур металла лопатки и рабочего газа), равный 0,8, почти в полтора раза выше, чем у серийных изделий.

Вот эти лопатки мы и предлагаем для двигателей нового поколения. Сейчас температура газа перед турбиной едва дотягивает до 1950 К, а в новых двигателях она дойдет до 2000-2200 К. Для них мы уже разработали высокожаропрочные сплавы, содержащие до пятнадцати элементов таблицы Менделеева, в том числе рений и рутений, и теплозащитные покрытия, в которые входят никель, хром, алюминий и иттрий, а в перспективе - керамические из оксида циркония, стабилизированного оксидом иттрия.

В сплавах первого поколения присутствовало небольшое количество углерода в виде карбидов титана или тантала. Карбиды располагаются по границам кристаллов и понижают прочность сплава. От карбида мы избавились и заменили рением, повысив его концентрацию от 3% в первых образцах до 12% в последних. Запасов рения у нас в стране мало; есть месторождения в Казахстане, но после развала Советского Союза его полностью скупили американцы; остается остров Итуруп, на который претендуют японцы. Зато рутения у нас много, и в новых сплавах мы успешно заменили им рений.

Уникальность ВИАМа заключается в том, что мы умеем разрабатывать и сплавы, и технологию их получения, и методику отливки готового изделия. Во все лопатки вложен огромный труд и знания всех работников ВИАМа.

Кандидат технических наук И. ДЕМОНИС, заместитель генерального директора ВИАМа

Вернуться назад