Невероятное производство в России: Оружие охраны президента

27-11-2012, 12:41. Разместил: Редакция ОКО ПЛАНЕТЫ

В маленьком русском городке Таруса на берегу Оки, в двух часах езды от Москвы, в небольшом одноэтажном здании существует удивительная компания «Царь-пушка». Даже если бы она поставила на поток изготовление тех самых царь-пушек, более удивительной она бы не стала. «Царь-пушка» известна среди профессионалов высокоточной стрельбы своими винтовками. Самыми точными в Европе. Ни больше ни меньше.

«Если в соревнованиях стреляет моя винтовка,

то остальные борются за второе место», – утверждает Лобаев

Среди людей, которые с легкостью могут попасть с расстояния в километр, скажем так, в футбольный мяч, Владислав Лобаев человек известный. Почти бессменный судья большинства соревнований по стрельбе на дальние дистанции, участников которых запрещено фотографировать, он и сам поначалу производит впечатление человека «из структур». Хотя ни в армии, ни в прочих силовых структурах, как говорится, «не состоял». Тем не менее о своем прошлом рассказывает скупо: мол, увлекся стрельбой на дальние расстояния - бенчрестом, и когда стал стрелять на чемпионатах мира, уперся в проблемы с матчастью. Поехал в Америку, прошел стажировку у Спиди Гонсалеса и Клэя Спенсера, вернулся в Россию, основал компанию «Царь-пушка», получил в Федеральном агентстве по промышленности лицензию на производство нарезного оружия, купил в Америке на несколько миллионов долларов высокоточного оборудования и вот делает лучшие в Европе винтовки. Все просто. Хочется только заметить, что не каждое хобби доводит до чемпионатов мира по высокоточной стрельбе. Поучиться делать винтовки у Спиди Гонсалеса (это не мультипликационный гонщик и герой популярной песни) или у Клэя Спенсера не проще, чем автоматы, скажем, у Михаила Калашникова. Получить частную лицензию в России вообще никому, кроме Владислава, не удалось, как, впрочем, и ввезти в страну в частном порядке оружейный завод, пускай и небольшой. Ну а на вопрос, где можно пообщаться с обладателями его винтовок, Лобаев сразу отправил в Службу безопасности президента. И, что еще более невероятно, в Службе, услышав фамилию Лобаева, в комментариях не отказали. В общем, биография Владислава вызывает больше вопросов, чем биография, скажем, Штирлица. Но статья не о нем, а о его винтовках. Вот о них он может говорить часами.

Работа с материалом

Точного названия винтовки Лобаева не имеют.

Каждая из них делается под спецификации клиента

Теоретически, существуют всего две модели винтовок «Царь-пушки» – ОВЛ (охотничья/опытная винтовка Лобаева) и СВЛ (снайперская/специальная винтовка Лобаева). Практически – несчетное количество, так как Лобаев делает винтовки под заказ. Оговорить можно все: длину ствола, калибр, затворную группу, ложе, шаг нарезов, компенсатор, дульный тормоз и т.д. Можно просто принести пулю, и вам сделают винтовку именно под эту пулю. Сам Владислав аббревиатуры давно не расшифровывает. Просто если на стволе написано «ОВЛ», значит, заказчик частное лицо. Если «СВЛ» – спецструктуры.

«Царь-пушка» работает только с нержавеющими сталями, а точнее – с марками 416R и 416T, если вам это что-то говорит. Другие нержавеющие стали, собственно, для производства стволов и не применяются. «Мы работаем только с нержавеющими сталями, и не потому, что ни с какой другой не можем, – говорит Лобаев. – Просто нержавейка обладает нужной коррозионно- и износостойко-стью. С точки зрения ресурса и сохранения рабочих характеристик – на сегодняшний день идеальный материал». В чем трудности работы с нержавейкой? Это высоколегированная сталь, она тверже традиционных ствольных сталей и требует более износостойкого инструмента.

Стали, как правило, американские или немецкие. В принципе можно было бы использовать и отечественную сталь – Златоуст, например, брался варить такую, но в очень больших объемах, которые «Царь-пушка» просто не в силах освоить. Выгоднее импортировать.

Кстати, если вы видите российский ствол из нержавейки, то это может быть только «Царь-пушка» – ни одна другая компания стволов из этого металла не делает. Да и во всей Европе еще только две фирмы: германская Lothar Walther и шотландская Border Barrels. Все остальные европейские ствольные производители делают стволы максимум из среднелегированной хромомолибденовой стали.

Болванки

Перспективная винтовка СВЛ калибра .408.

В таком калибре винтовки в Европе никто, кроме Лобаева, не делает

Сталь поступает в виде шестиметровых прутков, которые нарезают на нужные куски. Изначально заготовки довольно неровные, поэтому их заказывают с припуском под проточку и на токарном станке обтачивают до идеального цилиндра нужного диаметра. Максимальная длина стволов, которую может сверлить «Царь-пушка» на своем оборудовании, – 95 см. Все оборудование для производ-ства американское, что объясняется просто: в США несколько сотен (!) производителей высокоточных стволов и винтовок, и эта отрасль развита как нигде в мире. К тому же искусство изготовления таких винтовок Владислав постигал именно в Америке.

После того как заготовки обточены до нужного диаметра, они вставляются в двухшпиндельный сверлильный станок, на котором можно одновременно обрабатывать пару стволов. Используется специальный инструмент – сверла глубокого сверления. В «Царь-пушке» есть практически вся гамма калибров: .22, .25, .270, .234 (6 мм), 7 мм, 6,5 мм, .30 (7,62 мм), .338 (8,6 мм) и .408 (10,3 мм). 408-й калибр – гордость Лобаева. «В Европе его делаем мы единственные. Это не на слонов ходить, а для стрельбы на 2–3 км», – добавляет Владислав.

Если вам нужна самая точная в Европе винтовка,

то вам к этому человеку – Владиcлаву Лобаеву

Основная проблема в данной операции – увод инструмента от оси сверления. Борются с ней выбором правильного режима обработки (скорость подачи и оборотов) и – самое главное – правильной заточкой сверла. Это вообще ключевая операция – если заточник заболеет, производство может остановиться.

Одно сверло без перезаточки, в зависимости от марки стали, выдерживает от 10 до 50 стволов. Комплект из пары сверл стоит $1500–2000, и при правильном уходе они живут практически вечно. С советских времен ходят байки, что самые лучшие стволы – первые из партии, высверленной одним сверлом. Это бред, поясняет Владислав Лобаев, так как сверление – хотя и важная, но предварительная, а не финишная обработка канала ствола.

После сверления ствол маркируется. Например, 338 – калибр, далее 323 – диаметр сверла, 330 – диаметр развертки, 3415 – дорн, 12 – шаг и 75 – технологический номер партии, по которому компания может отследить судьбу конкретного ствола. Допустим, если какой-то ствол рекордно хорошо стреляет и минимально реагирует на ветер, по маркировке можно восстановить технологию и сделать «близнеца». Из одной партии (1,5–2 т) стали получают 240–320 стволов.

Досверливание

Развертка – следующая, одна из самых критических операций – формирует окончательный диаметр ствола по полям. Производится она на точном токарном станке инструментом, который так и называется – развертка. Можно сказать, что это прецизионное досверливание ствола. При развертке не так критично выставление ствола, так как инструмент идет по уже высверленному каналу. Кстати, в отличие от сверл, развертки на «Царь-пушке» делают сами, что дает широкий простор для маневра.

Но и это еще не все. Следующая операция – хонингование. Под каждый ствол делается абразивный хон, который протягивается через канал, выполняя грубую полировку.

Вам нарезать?

Инструменты оружейника

Процесс нанесения нарезов называется дорнованием. Станок представляет собой горизонтальный пресс с копиром, который задает шаг нарезов. Если проще, станок, плавно вращая, протягивает через канал ствола твердосплавный дорн очень высокой твердости (70–80 единиц по шкале твердости Роквелла; сталь для ствола, например, имеет твердость 32–34 единицы) с выступающими нарезами. Это однократная операция, которая буквально за десять секунд образует нарезы методом давления. Перед протяжкой дорна на внутренний канал ствола для уменьшения трения наносится специальная смазывающая жидкость, состав которой является профессиональной тайной каждого ствольного производителя и держится в секрете.

Под каждый калибр и шаг (плюс-минус дюйм) требуется отдельный дорн. Например, под 30-й калибр есть дорн на шаг 12 дюймов. Это значит, что на станке можно делать нарезы с шагом от 11 до 13 дюймов.

Дорн – самая дорогая позиция из всего инструмента оружейника и в зависимо-сти от калибра стоит от $1000 до 3000. Дорн – долгожитель. Если за ним правильно ухаживать (а после каждого прохода дорн заново полируют, чтобы убрать возможные микрозадиры), то его может хватить на несколько тысяч стволов.

Процесс хонингования не секретный -

в отличие от состава абразивного материала

Плюс такой технологии образования нарезов состоит в том, что она создает поверхностное упрочение канала ствола, что в свою очередь благотворно сказывается на ресурсе и стойкости к температурным воздействиям. Минус – неизбежность внутренних напряжений, которые приходится снимать. Если не умеешь снимать напряжения, то образование нарезов методом дорнования – путь в никуда, говорит Лобаев. Это ноу-хау. На словах все очень просто – нагревание до определенной температуры, а затем охлаждение. Температурные режимы подбираются индивидуально под разные марки сталей. Если сильно отпустить – потеряем живучесть, ствол станет более пластичным. Если же держать большую твердость – можно не отпустить напряжение и ствол будет изгибаться после нескольких выстрелов под воздействием температур, напоминая стволы, сделанные по технологии ротационной ковки.

Нарезка в «Царь-пушке» самый быстрый процесс – всего десять секунд. Сверление, например, занимает час – час двадцать, а развертывание – минут тридцать.

В топку!

После нарезания почти готовые стволы устанавливаются вертикально и отправляются в вакуумную печь. Принцип отпуска прост – сначала стволы плавно нагреваются до определенной температуры, выдерживаются при ней, а потом плавно остывают, и все это происходит в вакууме. Если то же самое делать на воздухе – это уже будет не отпуск, а закалка металла. А Лобаев, напомним, делает не шашки, а винтовки.

Терки

Собственная затворная группа – гордость Владислава Лобаева

Следующий операция – притирание ствола. Для нее выплавляется свинцовый притир, имеющий форму соответствующего дорна, на него наносится специальный абразивный состав, который мастера готовят сами, и каждый ствол полируется вручную. Все. Это самая окончательная, финишная полировка. Операция, кстати, крайне критичная для качества ствола, позволяющая получить разную геометрию – например, ствольные конусы либо раструбы. Для чего нужны конусы и раструбы – это уже тема для следующей статьи.

Затворные группы

Два основных компонента в высокоточной стрельбе – пуля и ствол. Все остальное в винтовке не должно ухудшать их качеств, говорит Лобаев. Например, затвор. «Вот мой затвор не ухудшает. Это моя гордость – наша новая разработка, собственная затворная группа. В частности, сейчас она стоит на винтовках, принятых на вооружение одной из отечественных силовых структур. Хотя мы делаем все – у нас полный цикл производства. Мы можем под заказ сделать любую затворную группу в мире, просто повторив ее». Новая затворная группа была разработана, чтобы принять в себя патроны калибров .408 и .338 и прочие «магнумы» калибром поменьше.

Спиди Гонсалес

Заточка сверла - ключевая операция

Википедия знает только одного Спиди Гонсалеса – героя мультфильмов Warner Brothers. В стрелковом мире Спиди Гонсалес прежде всего легендарный американский оружейник, известный своими высокоточными стволами и особенно ложами. Как Лобаеву удалось заполучить его благословение, знает только он сам, но «Царь-пушка» устанавливает свои стволы в ложа дизайна самого Спиди Гонсалеса. Лучше рекомендаций в мире просто не существует. Хотя «Царь-пушка» делает их и сама.

«Раньше мы делали ложа из трех материалов: стеклопластик, углепластик и кевлар-карбон, – Владислав показывает огромную коллекцию разноцветных лож на стене цеха, – но сейчас остановились только на углепластике и кевлар-карбоне. Ложа для бенчреста из углепластика в мире кроме нас делает еще только одна компания из США, а кевлар-карбон, который еще прочнее, – только мы, с ним ни-кто не хочет связываться: плохо режется и фрезеруется». Лобаеву есть чем гордится – на его ложах был выигран чемпионат Европы.

Таруса

Винтовки от Лобаева – удовольствие недешевое, хотя и безальтернативное. «Если в соревновании стреляет наша винтовка, то все остальные борются за второе место, – категорично отрезает Владислав. – С тех пор как мы начали работать, ни одного крупного соревнования ни по снайпингу, ни по бенчресту в России не выиграно не нашей винтовкой». Действительно, если взять 2008 год, в чемпионате Европы по бенчресту две золотые медали в абсолютном зачете и в классе «тяжелый варминт» взял новосибирец Игорь Жуков как раз из лобаевской винтовки.

Готовое ложе дизайна Спиди Гонсалеса.

Изготовление – "Царь-пушка”

Цены на ОВЛ в средних калибрах 6,5 мм – .308 стартуют от 350 000 руб., а самая дорогая и дальнобойная в 408-м калибре обойдется не дешевле 520 000 руб. Однако даже если есть такие деньги и желание, торопиться в Тарусу не следует – до конца года компания Лобаева заказы от частных лиц не принимает, поскольку завалена заказами от спецподразделений. Как ни крути, а сверхдальняя стрельба – чисто прикладной вид спорта, предназначенный для отработки технологий, которые в дальнейшем применяются военными и полицейскими структурами. В США то же самое – легенды бенчреста в основном делают оружие не для соревнований, а для силовых структур.

День подходит к концу, пора собираться обратно в Москву. Мы с Владиславом стоим на крыльце его маленького заводика под Тарусой. Стоит ясная погода, провинциальная обстановка как-то расслабляет и умиротворяет. «Почему Таруса? – переспрашивает Лобаев. – Да просто у меня здесь дача». И хитро щурится на солнце.

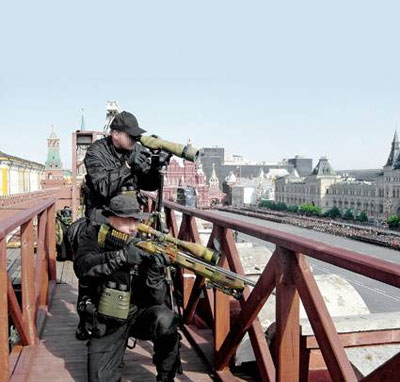

Охотник за снайпером

История имеет не менее невероятное продолжение. Перед отъездом я попросил Владислава дать телефон какого-нибудь авторитетного стрелка, стреляющего из винтовки Лобаева. Владислав дал телефон человека из Службы безопасности президента. Я проработал более десяти лет в журналистике и авторитетно могу заявить, что получить комментарий у такого специалиста на порядок сложнее, чем, например, у Путина или Медведева. Тем не менее через несколько дней я сидел на одной из баз спецподразделения в уютном кабинете, на кожаном диване лежала пара видавших виды лобаевских винтовок, и приятный мужчина средних лет, просивший обозначить его просто как «снайпер службы безопасности президента», рассказывал мне об отношениях Лобаева с этой самой службой.

Немного о нашей специфике

Как правило, снайпер при выполнении задачи имеет дело с фиксированными дальностями выстрела: у него есть возможность измерить дальность, ввести поправки в прицел и в нужный момент совершить выстрел. Мы же, по сути, охотники на снайперов, и ни времени на подготовку, ни фиксированных дальностей у нас нет: мы должны поражать цели мгновенно во всем диапазоне дальностей – от минимальной и до максимальной. А вот наш противник к выстрелу готов. Поэтому мы должны уравнивать шансы как за счет более высокого уровня нашей подготовки, так и за счет более совершенной экипировки – в частности, оружия.

Одна из проблем, с которой мы столкнулись, – отсутствие удовлетворяющих нас компьютерных программ по баллистике, баллистических калькуляторов. Мы начали искать специалистов, которые могли бы написать для нас такую программу, изучать рынок, и наткнулись на баллистический калькулятор Лобаева, который уже в то время помогал рассчитывать точные выстрелы на расстояния до 3 км. Мы связались с ним и начали сотрудничать. Когда мы начали пользоваться переработанным калькулятором, то столкнулись с некоторыми проблемами: программа рассчитывает поправки для выстрела на дальность до 3 км, а наше оружие (у нас тогда были финские и английские винтовки) на такую дальность не стреляет. Точность при расчетах – сотые и тысячные доли угловой минуты (MOA), а наши винтовки имеют техническое рассеивание от половины минуты.

Собственно, с вопросом про стволы, на которые рассчитан калькулятор, мы и обратились к Лобаеву. Он, как оказалось, уже делал такие стволы для спортивных целей. Наше сотрудничество перекинулось и на оружие.

Через некоторое время мы получили винтовки, сделанные именно под наши нужды. Поначалу мы, появляясь с ними на задачах и соревнованиях, вызывали улыбку у наших коллег, экипированных иностранным оружием. Потребовалось несколько лет и несколько серий убедительных побед в профессиональных соревнованиях, чтобы улыбки прошли.

Совершенствовались и сами винтовки. Поначалу это была по большей части гражданская бенчрестовая винтовка. Сейчас это винтовка специального назначения, адаптированная к применению в особых условиях и в то же время показывающая фантастическую точность. После лобаевской винтовки брать в руки финскую или британскую даже скучно. По итогам нашего сотрудничества мы получили винтовку, соответствующую стандартам Службы безопасности президента. А выше стандартов просто нет.

Я из такой винтовки попадаю первым и вторым выстрелами в круг диаметром 45 см с расстояния 1600 м. И это не предел – в большем калибре можно стрелять и подальше. И считаю, что на сегодняшний момент конкуренции Лобаеву в России просто нет.

Нарезание стволов

Существуют три основные технологии, по которым делаются нарезные стволы: дорнование, строжка и ротационная ковка. Но при изготовлении высокоточных стволов применяются только первые две технологии.

Если дорнование (см. статью) – операция давления, то строжка – резание. Она производится специальным резцом-шпалером. Резец фиксируют в одном нарезе и делают много проходов, снимая за раз по 0,002 дюйма (около 5 микрон). Затем переходят к следующему нарезу. На шесть нарезов требуется около 680 проходов! Если дорнование занимает десять секунд, то строжка – час. Огромный плюс этого способа состоит в том, что он не вызывает никаких напряжений в стволе. Минус – фантастические требования К квалификации персонала, в част-ности к заточнику шпалера. Они намного выше, чем при заточке, например, глубокого сверла, и люди, способные делать такие операции, в мире наперечет. Причем резец порой приходится перезатачивать в процессе изготовления одного ствола, а мастер, способный сохранить идентичную заточку, ценится на вес золота.

Строжка очень завязана на мастера. В ЦКИБе был строгальный станок, но, когда там два года назад умер последний дед-заточник, технология встала. Повторить технологию никто не может, и сейчас там делают стволы методом волочения (разновидность ковки). Эта технология имеет те же недостатки и достоинства, что и ротационная ковка. Больше нигде в стране строжка практически не применяется.

При одинаковой квалификации мастеров качество стволов при обеих технологиях на выходе примерно одинаковое, но дорнование гораздо технологичнее. Если взять результаты чемпионатов США по бенчресту (где стреляют самые точные винтовки в мире), то из трех ведущих производителей чемпионских стволов два работают по технологии дорнования, и только Джон Кригер – строжкой.

Ротационная ковка – это знаменитые станки Steyr и стволы Manlicher. Для нее берется короткая и толстая (на 30% больше конечного диаметра) высверленная заготовка. В ствол вводится матрица, напоминающая дорн, которая и обковывается молотами по кругу. Если подобрать соответствующую частоту вращения, то технология обработки будет напоминать схему всестороннего обжатия материала. Заготовка двигается по мере формирования канала ствола и одновременно удлиняется. Поскольку молот имеет огромную мощность, то возникающие внутренние напряжения убрать практически невозможно.

Александр Грек

Популярная механика 09-2009

Вернуться назад