Электронный техпроцесс и современное сборочное производство

2-03-2020, 18:17. Разместил: Редакция ОКО ПЛАНЕТЫ

Добрый день КОНТ! Как бы не ныли отдельные личности, но производство в стране развивается. Импортозамещение, хоть и не семимильными шагами но, идёт. так-же производится локализация производства импортных комплектующих, например на предприятии Группы «Объединённые автомобильные технологии» (ОАТ), входящей в структуру «КАМАЗа», изготовлена первая партия блок-фар для автомобилей КАМАЗ поколения К5. Об этом пока не пишу, так-как пока очень мало информации, а сегодня будем знакомиться со сборочным производством на главном сборочном конвейере (ГСК) КАМАЗа.

Год назад аббревиатура «MES» шагнула на «КАМАЗ» из цифрового «прекрасного далёка» в рамках проекта реинжиниринга. Вначале терминалы появились на площадке УТК. А теперь, в тестовом пока режиме, с MES знакомится уже персонал на ГСК-2 автомобильного завода. Нынешней весной запланирован комплексный запуск в опытно-промышленном режиме.

Интервью об основных задачах MES руководитель проекта, председатель комитета по развитию Производственной системы «КАМАЗ» Игорь Малясёв дал нам прямо в цехе АвЗ.

– Игорь Анатольевич, что концептуально изменилось за прошедший год в реализуемом проекте?

– Под семейство К5 создана база, без которой внедрение MES невозможно в принципе. Блоком развития ПАО «КАМАЗ» разработан электронный техпроцесс на новый наш магистральный тягач. Стартовав с флагмана 54901 (новые процессы лучше отрабатываются на новом продукте), мы намерены двигаться от новинок к традиционному нашему модельному ряду. На очереди – разработка ЭТП на 5490 и далее – до семейства К3. Наша, камазовская MES, – это «три в одном»: в ней интегрируются такие масштабные системы, как TeamCentre, где создаётся конструкторско-технологическая документация, и SAP, в которой ведётся планирование производства. Сейчас задача – гармонично увязать всё для работы без сбоев. Ключевая задача проекта – чтобы автомобиль вставал на производство уже со своим производственным «паспортом» – электронным техпроцессом.

– Терминалы уже меняют облик конвейера?

– За прошедшие полгода появилось 96 передвижных и 59 стационарных терминалов. Место на конвейере ограничено, не везде есть возможность пользоваться тележками на колёсиках, которые для ещё большей мобильности персонала мы решили перевести на аккумуляторы. Они предназначены для оборудования рабочего места слесаря. Ящички с инструментами, LT-тара с метизами, крепления для инструмента – всё для удобства, чтобы сборщики не тратили время на поиск нужных предметов.

– В чём главная миссия MES?

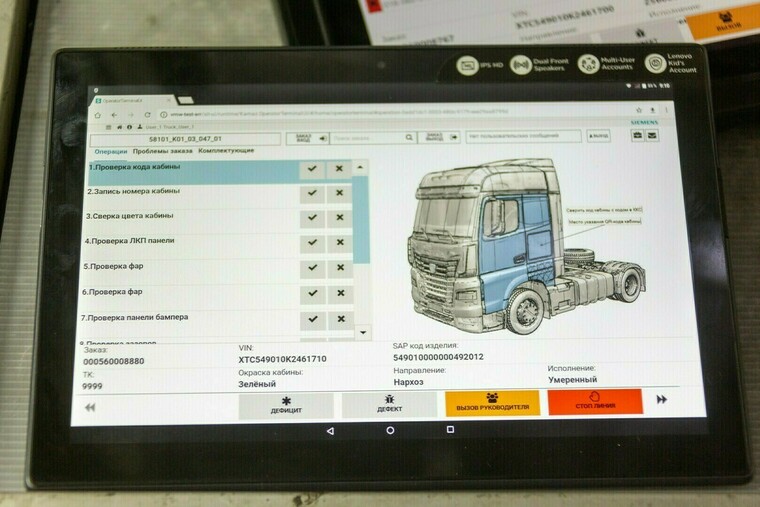

– Система заточена на выпуск только качественной продукции, обеспечение непрерывного мониторинга хода производства в онлайн-режиме – начиная с закладки автомобиля и заканчивая выходом готового продукта. Это позволяет оперативно и достоверно фиксировать каждый шаг, управлять процессом сборки и избегать ошибок. Каждая операция требует подтверждения в системе, поэтому легко персонифицировать, кто, где, на каком этапе её совершил, и кто подтвердил качество. Фактически MES блокирует ход дефектной продукции, обеспечивая «встроенное качество».

– Что делать, если система сигнализирует о неполадках?

– Первым делом – задекларировать дефект. На экране тут же потребуется уточнить: что именно не в порядке, в какой зоне? Действия сборщика – вызов по сети мастера или логиста, у которых есть определённое время (минута-полторы) на принятие решения, исправление ситуации. В случае остановки линии сигнал поступает на планшет руководителю уже другого уровня, начальнику смены. Все линии, все позиции на этих новых инструментах – планшетах или дашбордах – как на ладони. Информация дублируется и на телефон: в скором времени на ГСК-2 появятся специальные гаджеты, на которых заработает промышленный Wi-Fi.

– До какой позиции может дойти такой «задекларированный», с неустранённым дефектом, автомобиль?

– До ворот качества. Дальше система его просто «не увидит», и путь ему один – в дефектную зону. Пока дефект не будет устранён, заказ в системе на следующий этап обработки не пойдёт. Даже если такой автомобиль «физически» и заедет на испытательный стенд, ни одна программа для него не включится до окончательной доработки и получения «ok».

– Как система распознает, «правильный» слесарь занят на операции или случайный человек?

– Узнавание начинается с электронной проходной в АБК завода. Электронной карточкой, своим пропуском рабочий вводит логин на своём рабочем месте, и это гарантия, что именно тот оператор, с соответствующим разрядом, квалификацией, а не подставное лицо, имеет право работать на данной операции. Другому субъекту система такого доступа просто не предоставит. Сейчас тестирование проходит в УТК, на очереди – обучение рабочих.

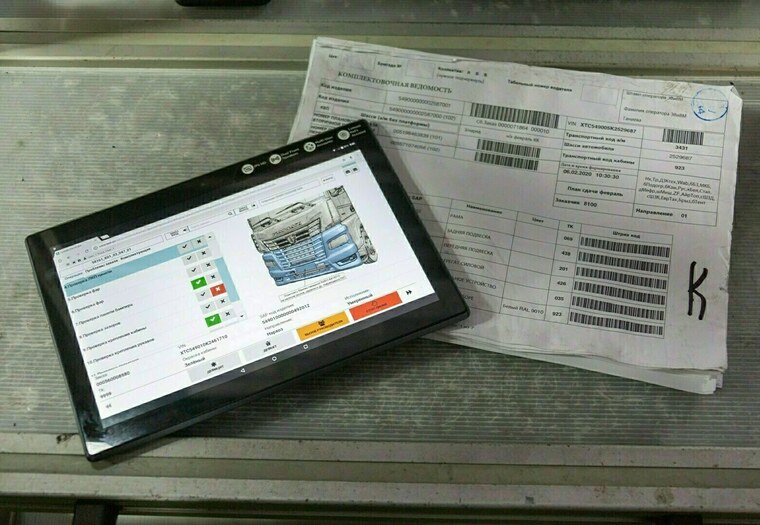

На 41-й позиции идёт наклейка бирок со штрих-кодами. По ним система распознает, правильно ли сборщик выбрал и установил ту или иную деталь. Сканером будет считываться каждая деталь в составе автомобиля, а система подскажет сборщику, какую именно нужно выбрать для данной комплектации и куда её поставить. Весь технологический процесс прорисован и виден слесарю Маргарите Дёминой на планшете

Следующая операция – затяжка. Всплывающая видеоинструкция объясняет рабочему всё вплоть до того, какие болты применить. В ход идёт «умный» гайковёрт с фиксированным моментом затяжки. После затяжки он сам даёт в MES обратную связь, и если система всё подтверждает, – можно двигаться дальше.

– Электронные помощники придут и к контролёрам ОТК?

– Обязательно, и не только к ним, но и к водителям-испытателям – дабы и здесь исключить пресловутый человеческий фактор. Если контролёр, например, что-то забудет и не проверит, автомобиль не сможет покинуть зону контроля. С лёгкими, удобными планшетами (они уже закуплены, на ГСК-2 их получит каждый контролёр ОТК) можно будет передвигаться по конвейеру, находиться непосредственно возле автомобиля. Интерфейс предоставляет контролёру набор необходимых для выполнения проверочных операций – например, проверка кода кабины, лакокрасочного покрытия, фар и т.д. Каждое действие тоже фиксируется.

– А если он увидит дефект, которого нет в меню техпроцесса?

– Система – «живая», можно добавить информацию. Аналогичный принцип работы и у водителя-испытателя уже на финишных позициях, с отмечанием выполнения всего перечня операций.

– Создаётся ощущение, что все эти мелкие «ok» будут замедлять работу конвейера.

– Система рассчитана под такт сборочного конвейера – она не тормозит его, а именно помогает всем участникам сборки, обеспечивая и скорость, и качество.

Контрольная карта сборки у слесаря на конвейере в бумажном, довольно объёмистом виде, – традиционный рабочий документ. Но «человеческий фактор» оставляет некий люфт в исполнении заданной законодателем-технологом программы. Электронные отметки на дашборде сэкономят время, к тому же электронные карты сборки всегда чистые и чёткие.

– То есть цифровое производство и цифровой двойник – уже реальность?

– Да. Происходит техническая модернизация самого конвейера, и это огромная часть в проекте. Прозрачность обеспечивается работой специальных считывателей, распознающих метки и коды. Каждый заказ на этапе закладки «привязывается» к стойкам, далее, по ходу движения, мы понимаем, где, на каком этапе он находится, вплоть до прошивок, End of Line (кстати, прошивка тоже запрашивается с планшета из системы). Когда весь путь пройден, умные приборы переключаются автоматически на следующий заказ, не требуя декларировать новый вручную. Под каждый формируется и свой селективный набор инструментов, настройка тех же моментов затяжки происходит автоматически в соответствии с электронным техпроцессом. Всё для того, чтобы прошедший все этапы и проверки готовый, качественный автомобиль после испытаний и обкатки (электронные подсказчики будут и тут) передавался в ТФК «КАМАЗ» таким, каким его жаждет видеть наш клиент: современным, красивым и качественным.

«Эти «телевизоры» пока под плёнкой, но они уже тоже занимают своё место на конвейере. «Система Андон – электронный контролёр, – улыбается начальник отдела подготовки производства АвЗ Ильшат Нуруллин. – С экрана всё будет видно издалека: где, на какой позиции проблема, где остановка, сколько собрано машин. Пока Андон действовал только на ГСК-1, теперь на очереди – ГСК-2».

Вернуться назад